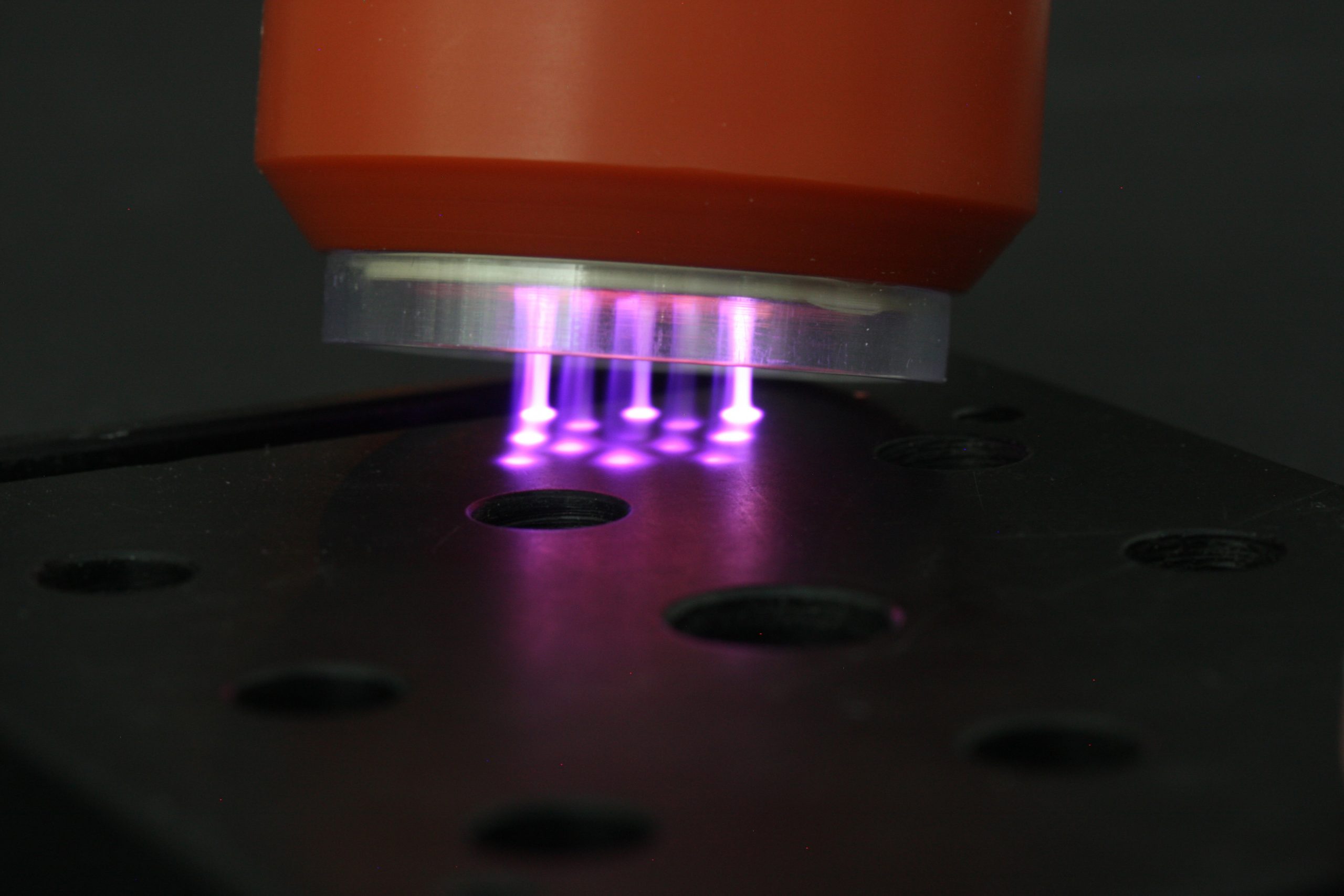

Atmosphärischer Plasmaprozess für die Verbesserung der Oberflächen- eigenschaften von Stahl für die Wasserstoff-Infrastruktur

Quelle: INP

„Die Kostenreduktion und der Einsatz höchstfester Werkstoffe z.B. in Bauteilen für Fahrzeuge und Tankstellen sind einer der Schlüssel, um dem Wasserstoff zum Durchbruch in der emissionsfreien Mobilität zu verhelfen“, so Jan Andreas, Geschäftsführer der Anleg GmbH und Mitglied des Projektbegleitenden Ausschusses. „Hier sehe ich für die deutschen Stahlhersteller und die verarbeitenden, meist mittelständischen Unternehmen ein hohes wirtschaftliches Potenzial für neue Produkte in diesem Bereich“, ergänzt er. Dafür müsse ein wirtschaftlicher Weg gefunden werden, „Stahl vor eindringendem Wasserstoff zuverlässig und dauerhaft zu schützen.“

Die eigens vom INP auf Basis von Vakuum- und Atmosphärendruck entwickelten Plasmaverfahren zur Beschichtung und Behandlung von Stählen sollen dem Eindringen von Wasserstoff in die Stahloberfläche entgegenwirken. Damit legen sie den Grundstein für die Verwendung kostengünstigerer Stähle, die bisher als Werkstoffe für die Wasserstoffinfrastruktur noch nicht geeignet sind, sowie für den Einsatz leichtgewichtigerer Stähle für mobile Anwendungen.

In hochmodernen Strukturanalysen werden darauf hin die Ergebnisse der Beschichtung seitens des MPIE auf atomarer Skala betrachtet und ausgewertet. Das Eindringen von Wasserstoff in beschichtete Stahlproben wird in Hochdruck-Permeations-Messungen am HZG erfasst und die Auswirkungen auf die Stabilität der Stähle bzw. die Schutzwirkung der neuen Schichten in mikromechanischen Tests am MPIE genau untersucht.

Speicherung in Metallhydriden „ausgezeichnete Alternative“

Besonderes Potenzial für den Erfolg des Projektes sehen die Forscher im Zusammenhang mit der Verwendung von Stahlwerkstoffen in der Speicherung von Wasserstoff in Metallhydriden. Dabei werden die Wasserstoffatome bei niedrigen Drücken und moderaten Temperaturen zwischen den Atomen eines Metallpulvers eingelagert. Sie benötigen dadurch nur wenig Platz und lösen sich bei Erwärmung leicht wieder. Die Speicherung in Hydriden bietet damit eine ausgezeichnete Alternative zur Druck- oder Flüssiggasspeicherung, bei denen das Speichervolumen bzw. der Energieaufwand deutlich höher sind. Als führendes Institut auf dem Gebiet der Metallhydrid-Entwicklung testet und evaluiert das HZG in seinem Hydrogen Technology Centre die am INP entwickelten Schichten unter den realen Bedingungen aktueller Wasserstofftechnologie. Folgeprojekte sind bereits angedacht, um die Beschichtungsprozesse für konkrete reale Bauteile, sowohl für mobile als auch stationäre Anwendungen, anzupassen und nutzbar zu machen. „Bei erfolgreichem Verlauf hoffen wir zukünftig die Stahlindustrie maßgeblich zu unterstützen, im Einklang mit dem bundesweiten Streben nach einer nachhaltigen Wasserstoffinfrastruktur.“, fasst Projektleiterin Dr. Angela Kruth, Leiterin der Forschungsgruppe „Materialien für die Energietechnik“ am INP, die Motivation hinter dem Projekt zusammen.

Das H2BS-Projekt wird durch einen Industrieausschuss mit Experten aus der Stahlherstellung, der Rohr- und Blechproduktion, der Automobilindustrie, dem Wasserstoffanlagenbau und der Beschichtungstechnik begleitet und über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie gefördert.

Wissenschaftliche Ansprechpartner

- Dr. Angela Kruth (Projektleitung), Leibniz-Institut für Plasmaforschung und Technologie (INP), inp-greifswald.de

- Dr. Klaus Taube, Helmholtz-Zentrum Geesthacht – Zentrum für Material- und Küstenforschung (HZG), hzg.de

- Prof. Dr. Christina Scheu und Prof. Dr. Gerhard Dehm, Max-Planck-Institut für Eisenforschung (MPIE), mpie.de

Weiterlesen

Dieser Beitrag stammt aus Ausgabe 9/20 von stahl + eisen. Im Stahleisen-Shop können Sie Einzelhefte erwerben oder ein Abonnement abschließen.

Aktuelle Meldungen von stahleisen.de zu Wasserstoff finden Sie hier.