Einsparung von Energie und Emissionen

Während das Hauptziel einer Auftragsschweißung darin besteht, die Lebensdauer von Brecherkomponenten zu verlängern, behalten die Komponenten ihre ursprüngliche Geometrie länger bei. Daraus ergibt sich der sekundäre Vorteil, dass die Maschine bei der vorgegebenen Energieeffizienz länger Sinter zerkleinern kann. Wenn die Komponenten hingegen verschlissen und verrundet sind, wird mehr Energie benötigt, um die gleichen Brechergebnisse zu erzielen. Darüber hinaus spart die Verlängerung der Lebensdauer von Stahlteilen die Energie, die sonst für die Herstellung neuer Brecherzähne oder -rostbalken zum Ersatz verschlissener Teile erforderlich wäre. Daher kann eine Auftragsschweißbeschichtung eine Taktik zur Senkung des Energieverbrauchs und der CO2-Emissionen sein und wertvolle Betriebszeit und Mühleneffizienz schützen.

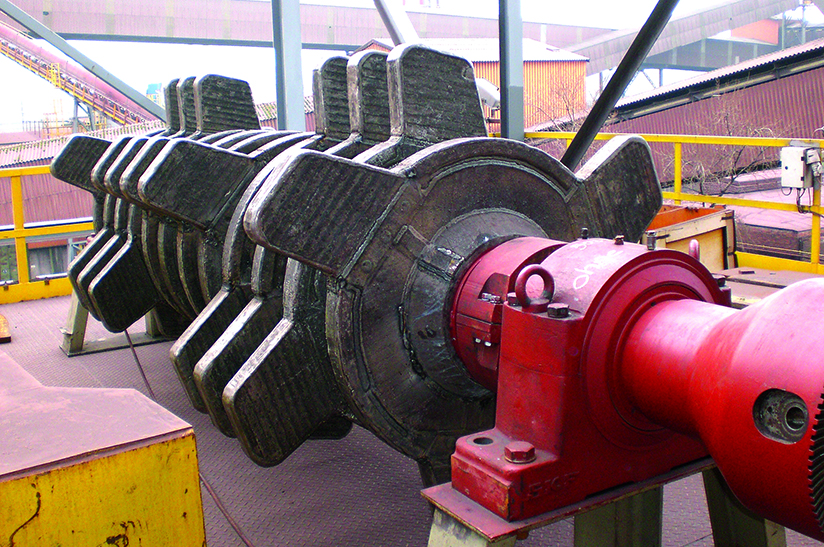

Deutlich längere Haltbarkeit der Sinterbrecher

Diese Art von fortschrittlichem Beschichtungssystem wurde 2013 entwickelt und ist inzwischen in neun Stahlwerken in ganz Europa im Einsatz, entweder als Komplettlösung oder als Testkomponenten. An einem dieser Standorte wurde der Ansatz im Vergleich zu einer Beschichtungslösung für verschiedene Zähne auf derselben Rotorscheibe getestet. Bei der an diesem Standort traditionell eingesetzten Lösung war die Auskleidung nach 10 Monaten Betrieb und einer Produktion von 2,4 Millionen Tonnen Sinter in der Regel vollständig verschlissen und musste ersetzt werden. Im Gegensatz zu den verschlissenen Zähnen mit den herkömmlichen Auskleidungen wurde festgestellt, dass der Zahn mit der Hochleistungspanzerung Castolin Eutectic selbst nach neun Wochen Betrieb auf der zentralen Scheibe, die normalerweise die höchste Verschleißrate aufweist, in gutem Zustand blieb.

Nach dem Einsatz der fortschrittlichen Beschichtung auf allen Zähnen des gesamten Rotors wurde dieser inspiziert und befand sich auch nach 37 Monaten Betrieb noch in einem guten Zustand. Zum Zeitpunkt dieser Inspektion hatte die Beschichtung bereits die 2,7-fache Lebensdauer des vorherigen Ansatzes erreicht und verarbeitete gleichzeitig den Sinter effizienter. Und bei relativ geringem Verschleiß sollten die Zähne deutlich länger halten. Ähnliche Tests haben zu vergleichbaren Ergebnissen bei Rostbalken geführt. In diesem Fall wurde die Hochleistungspanzerung gegen einen Stapel Verschleißplatten getestet, die über eine Lebensdauer von 1,5 Monaten dem Verschleiß standhielten. Im Vergleich dazu hielt die Hochleistungsbeschichtung 10 Monate, also um den Faktor 5,7 länger.

Kalkulation des Business Case

Die Kosten für eine Hochleistungslösung müssen höher sein, da sie qualitativ hochwertige Rohstoffe sowie fachkundige Techniker für die Spezifizierung und Anbringung der Materialien erfordert. Es liegt jedoch auf der Hand, dass sie eine höhere Verfügbarkeit und geringere Ausfallzeiten ermöglichen, was zu finanziellen Einsparungen führt. Diese können für Werke, in denen die Sinteranlage ein geschäftskritischer Prozessschritt ist, der die Gesamtproduktion beeinflusst, erheblich sein. Die Berechnung der Investitionskosten für eine Hochleistungspanzerung ist eine komplexe Berechnung. Sie ist von Standort zu Standort unterschiedlich und hängt von der Auslastung der Anlage, von der Frage, ob genügend Sinter vorrätig ist, um Ausfälle zu überbrücken, sowie von den Kosten und der Verfügbarkeit alternativer Einsatzstoffe für den Ofen ab. Es ist wichtig, ein Testmuster zu erhalten, das mit der Hochleistungspanzerung behandelt wurde, und es mit der vorhandenen Lösung zu vergleichen, um die vergleichbare Leistung vollständig zu verstehen und zu bewerten.

Die erforderlichen Wartungsintervalle sowie die Arbeits- und Ersatzteilkosten, die vom Ausmaß der Abnutzung, der Größe der Maschine und der Art der erforderlichen Wartung abhängen, werden in den Business Case einbezogen. Ein typisches Beispiel ist eine Sinteranlage, die 3,2 Millionen Tonnen pro Jahr produziert. Müssten die Rostbalken alle sechs Wochen ausgetauscht werden, käme es zu neun Stillständen pro Jahr. Jeder dieser Ausfälle kostet 350 000 Euro, wenn man die höheren Kosten für alternative Rohstoffe und die Kosten für den Produktivitätsverlust der Sinteranlage sowie die Arbeits- und Materialkosten berücksichtigt.

Sollte die neue Auftragsschweißlösung die Lebensdauer konservativ um 50 % erhöhen, könnte das Werk die Wartungsintervalle verlängern. Dies hätte zur Folge, dass nur noch sechs Wartungsintervalle pro Jahr erforderlich wären, was eine Kosteneinsparung von 1 Mio. Euro bedeuten würde.

Steigerung der Produktionseffizienz

Der Sinterbrecher ist ein wichtiger Ausrüstungsgegenstand, der einem hohen Verschleiß unterliegt und die gesamte Produktionsleistung einer Mühle beeinflussen kann. Daher kann es sich lohnen, in Hochleistungs-Auftragsschichten auf Schlüsselkomponenten wie Rostbalken und Zähne zu investieren, die dem Verschleiß standhalten und ihre Form länger beibehalten. Selbst eine bescheidene Verbesserung der Lebensdauer hat das Potenzial, den Energieverbrauch und die CO2-Emissionen zu senken, da die Komponenten ihre ursprüngliche Form beibehalten. Darüber hinaus können erhebliche Kosteneinsparungen erzielt werden, da weniger Wartungsarbeiten anfallen und die Betriebszeit verlängert wird.

Weitere Beiträge der Kategorie Technologie finden Sie > hier.