Mit einer einzigen Sorte Metallpulver haben Forscher der Eidgenössischen Materialprüfungs- und Forschungsanstalt (EMPA) ein kleines metallisches Schachbrett mit vier Millimetern Kantenlänge im 3D-Druck hergestellt. Ihr Ansatz für gedruckte Magnete: Sie lassen während des Druckprozesses einzelne Bestandteile der Legierung verdampfen.

Zum Thema 3D-Druck erschien auf stahleisen.de vor kurzem übrigens diese Meldung über Damaszener Stahl.

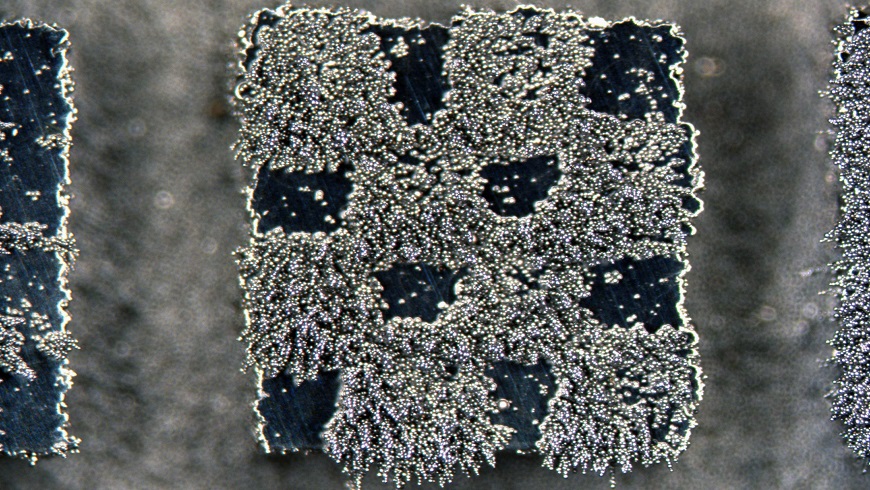

Die Innovation lässt sich mit bloßem Auge kaum richtig wahrnehmen: ein kleines metallisches Schachbrett mit vier Millimetern Kantenlänge. Auf den ersten Blick glänzt es wie polierter Stahl; auf den zweiten Blick sind kleine Farbunterschiede auf den 16 Flächen erkennbar: acht erscheinen etwas dunkler, acht heller. Die unscheinbare Materialprobe beweist: 3D-Druck mit Hilfe von Laserstrahlen und Metallpulver eignet sich nicht nur dazu, neue geometrische Formen zu erschaffen, sondern es lassen sich so auch neue Materialien mit völlig neuen Funktionalitäten herstellen, beispielsweise gedruckte Magnete. Das kleine Schachbrett ist ein besonders augenscheinliches Beispiel. Acht Flächen sind magnetisch, acht unmagnetisch – dabei ist das gesamte Werkstück aus einer einzigen Sorte Metallpulver 3D-gedruckt worden. Nur Stärke und Dauer des eingestrahlten Laserlichts wurden variiert.

P2000-Stahl als Ausgangsbasis für gedruckte Magnete

Als Ausgangsbasis für gedruckte Magnete nutzte ein EMPA-Team um Ariyan Arabi-Hashemi und Christian Leinenbach sogenannten P2000-Stahl. Dieser enthält kein Nickel, sondern rund ein Prozent Stickstoff, verursacht keine Allergien und ist damit für medizinische Zwecke gut geeignet. Er ist besonders hart, was die herkömmliche Bearbeitung mittels Fräsen erschwert. Auf den ersten Blick scheint er auch als Basismaterial für den 3D-Laserdruck ungeeignet zu sein: In der Schmelzzone des Laserstrahls wird es schnell sehr heiß. Deshalb verdampft normalerweise ein großer Teil des enthaltenen Stickstoffs und der P2000-Stahl verändert seine Eigenschaften.

Stickstoff wird verdampft

Arabi-Hashemi und Leinenbach gelang es, diesen Nachteil in einen Vorteil zu verwandeln. Sie modifizierten die Scangeschwindigkeit des Lasers und die Intensität des Laserlichts, das im Metall- Pulverbett die einzelnen Partikel aufschmilzt. Damit variierten sie gezielt die Größe und Lebensdauer des flüssigen Schmelzpools. Dieser war im kleinsten Fall 200 Mikrometer im Durchmesser und 50 Mikrometer tief, im größten Fall 350 Mikrometer breit und 200 Mikrometer tief. Der grosse Schmelzpool lässt viel Stickstoff aus der Legierung verdampfen; der erstarrende Stahl kristallisiert mit einem hohen Anteil an magnetisierbarem Ferrit.

Beim kleinsten Schmelzpool erstarrt die Schmelze deutlich schneller. Der Stickstoff verbleibt in der Legierung; der Stahl kristallisiert dann vor allem in Form von nichtmagnetischem Austenit. Im Rahmen des Experiments mussten die Forscher den Stickstoffgehalt in winzigen, millimetergroßen Metallproben sehr präzise bestimmen und die lokale Magnetisierung auf wenige Mikrometer genau messen, ebenso das Volumenverhältnis von austenitischem und ferritischem Stahl. Hierfür kamen eine Reihe hochentwickelter Analysemethoden zum Einsatz, die an der Empa zur Verfügung stehen.