Durch geschickte Temperaturvariation lässt sich ein Verbundwerkstoff mit unterschiedlich harten Metallschichten additiv fertigen. Zu dieser Erkenntnis ist nun ein deutsches Forscherteam gekommen.

Damszener Stahl genießt einen legendären Ruf. Das Material ist gleichzeitig hart und zäh, weil es aus Schichten unterschiedlicher Eisenlegierungen besteht. Das machte ihn im Altertum zum Werkstoff der Wahl vor allem für Schwertklingen. Jetzt hat ein Team des Max-Planck-Instituts für Eisenforschung (MPIE) in Düsseldorf und des Fraunhofer-Instituts für Lasertechnik (ILT) in Aachen ein Verfahren entwickelt, mit dem sich Stahl im 3D-Drucker schichtweise mit individueller Härte fertigen lässt. Solche Verbundwerkstoffe, so die Forschungseinrichtungen, könnten für den 3D-Druck von Bauteilen der Luft- und Raumfahrt oder von Werkzeugen interessant sein.

Spezielle Legierung für 3D-Druck entwickelt

„[Mit der Technik] können wir bereits während des 3D-Drucks gezielt die Mikrostruktur der einzelnen Schichten verändern, sodass das finale Bauteil die gewünschten Eigenschaften erhält – und dies ganz ohne nachträgliche Wärmebehandlung des Stahls“, sagt Philipp Kürnsteiner, Postdoktorand am MPIE. Dafür entwickelten die Forscher eigens eine Legierung, die aus Eisen, Nickel und Titan besteht. Zunächst ist diese Legierung relativ weich. „Aber unter bestimmten Voraussetzungen bilden sich kleine Nickel-Titan-Mikrostrukturen, die dann für eine besondere Härte sorgen“, erklärt Kürnsteiner. „Diese Ausscheidungen behindern bei einer mechanischen Belastung die für eine plastische Verformung charakteristischen Verschiebungen innerhalb des Kristallgitters – die sogenannten Versetzungen.

Pausen im Druckprozess

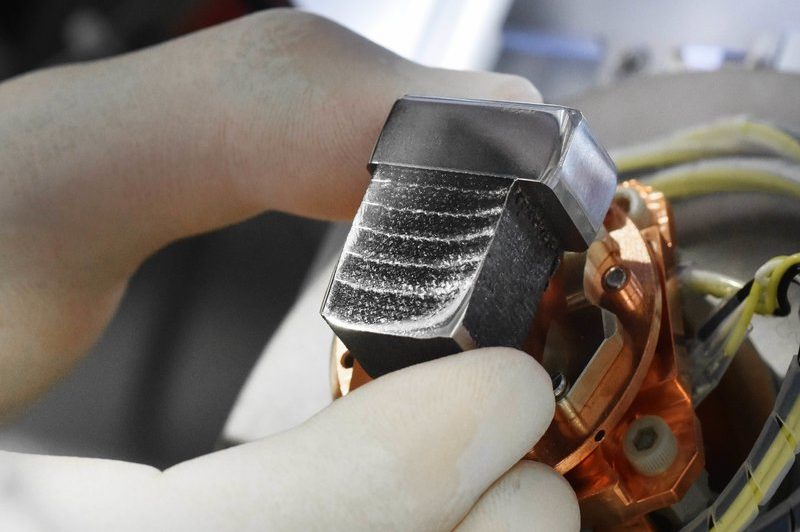

Materialdesign mit dem Laser: Dank einer neuen Technik lassen sich beim 3D-Druck in einer speziellen legierung Schichten mit unterschiedlichen Eigenschaften erzeugen.

Um die Nickel-Titan-Strukturen erzeugen zu können, unterbrachen die Forscher den Druckprozess nach jeder neu aufgetragenen Schicht für eine bestimmte Zeit. Dabei kühlte sich das Metall auf unter 195 Grad Celsius ab. „Unterhalb dieser Temperatur setzt im Stahl eine Umwandlung der Kristallstruktur ein“, erklärt Eric Jägle, Leiter der Gruppe „Legierungen für die Additive Fertigung“ am MPIE. „Es entsteht die sogenannte Martensit-Phase, und nur in dieser können die Nickel-Titan-Mikrostrukturen entstehen.“ Damit sich die Ausscheidungen auch wirklich bilden, sei aber eine erneute Erwärmung notwendig. Hierfür nutzen die Forscher die Laserenergie, mit der die nächste Schicht gedruckt wird.

Intrinsische Wärmebehandlung nennen die Wissenschaftler diesen zusätzlichen Effekt durch den Laserstrahl. Lagen, die ohne Pause direkt mit der nächsten Schicht überzogen wurden, bleiben hingegen weicher, weil sie zu diesem Zeitpunkt noch nicht als Martensit vorliegen. Von den mechanischen Eigenschaften des so produzierten Materials ist Kürnsteiner beeindruckt: „Die Versuche haben eine hervorragende Kombination von Festigkeit und Duktilität bestätigt.“

Schon gewusst? 3D-Drucker für die additive Fertigung, wie die Technik im Fachjargon heißt, haben innerhalb weniger Jahre Einzug in viele industrielle Bereiche gehalten. Neben Kunststoffteilen lassen sich damit längst auch Metallgegenstände herstellen. Dabei wird die jeweilige Legierung in fein pulverisierter Form zugeführt, von einem Laserstrahl geschmolzen und dann Schicht für Schicht auf dem herzustellenden Werkstück aufgetragen. Seit einigen Jahren entstehen unter anderem Einspritzdüsen für Flugzeugtriebwerke mit dieser Methode der additiven Fertigung.