Der immer effizientere Einsatz von Energie und Ressourcen bleibt eine große Herausforderung, die nur mit innovativen Lösungen zu bewältigen ist. Ein schneller, günstiger und ressourcenschonender Ansatz ist die Anwendung von digitalen Methoden. Vor allem bei anspruchsvolleren Fertigungsketten, wie die Herstellung von Karosseriebauteilen aus Tailor Welded Blanks ist es sinnvoll, die Produktauslegung bzw. die Prozessauslegung vor der eigentlichen Produktion digital und ganzheitlich zu simulieren, um Werkzeuganpassungen und unnötige Versuche zu verhindern. Dies funktioniert mit der Benutzung eines sogenannten digitalen Zwillings für die bestehende oder fiktionale Prozesskette durch die Verknüpfung von numerischen Simulationen, die die einzelnen Prozessschritte abbilden.

Der Beitrag erschien ursprünglich in Ausgabe 10/23 von stahl + eisen (Seite 34–35). Autoren sind Josefine Lemke, Fraunhofer IPK; Joshua Weber, Neue Materialien Fürth GmbH; Anastasia Rys und Daniel González Marx, d-fine; Dr.-Ing. Matthias Höfemann, Salzgitter Mannesmann Forschung; Paul Joos, Salzgitter Europlatinen GmbH.

Auf dem Weg hin zu klimaneutralen Fahrzeugen gewinnen die Emissionen der Entwicklungs- und Produktionsphase von Fahrzeugen und Komponenten durch die Reduktion der Emissionen während der Nutzungsphase an Gewicht. Deshalb ist es wichtig, die Einsparpotentiale in diesen Phasen zu erkennen und zu nutzen. Besonders für komplexe Bauteile, die eine aufwändige Entwicklung und Prozessauslegung benötigen, zeigt sich das Zukunftspotential digitaler Methoden, wodurch ressourcenschonend prozessübergreifende Wechselwirkungen detektiert und ausgenutzt werden können. Ein Beispiel hierfür ist die Anpassung der Prozesskette von Tailor Welded Blanks (TWBs) bei der Verwendung neuer Werkstoffe.

Einsparungen bei der Auslegung durch numerische Simulationen

Mit Hilfe von Finite-Elemente-Simulation kann realitätsnah eine hohe Anzahl an Experimenten durchgeführt werden, ohne dass reale Materialien oder Werkzeuge eingesetzt werden müssen. In der Regel wird dies für die Optimierung einzelner Herstellungsschritte, wie zum Beispiel das Schweißen oder das Umformen eingesetzt. Für den Einsatz in Fertigungsketten müssen diese Einzelsimulationen verknüpft werden. Dadurch können ebenfalls Wechselwirkungen und Einflussfaktoren auf weitere Verfahren evaluiert werden.

Weiterhin können in kürzester Zeit teilautomatisiert eine große Anzahl an Versuchen durchgeführt werden, wodurch der Schweißprozess hinsichtlich der Umformung optimiert werden kann. Als finales Ergebnis ergibt sich ein Satz auf den Umformprozess hin optimierter Schweißparameter. Das Hauptaugenmerk hierbei liegt in der Umformung als steuernde Größe: Ihr Ergebnis entscheidet über die Anforderungen an die Schweißstrategie vor.

Die Bewertung von Umformsimulationen in Abhängigkeit der Eingangsparameter

Zielgrößen zur Bewertung der Umformsimulation sind die Ausdünnung des Blechs, der Max.-Failure-Wert, der eine Aussage über die Risswahrscheinlichkeit während des Umformens gibt, und die Rückfederung am Ende des Prozesses. Diese Zielgrößen werden jedoch nicht nur durch material- und umformspezifische Parameter beeinflusst, sondern ebenfalls von dem vorgeschaltetem Schweißprozess und dessen Parametern.

Im ersten Schritt werden mittels statistischer Versuchsplanung die Eingangsparameter variiert, um ihren Einfluss auf das Umformergebnis zu ermitteln. Es werden hier ebenfalls Parameter variiert, die ggf. in der Realität nur eingeschränkt einstellbar sind, wie zum Beispiel eine Erhöhung oder Verringerung der lokalen Festigkeit des verwendeten Stahls. Dadurch können grundsätzliche Einflüsse der Parameter auf die Prozesskette identifiziert werden und Kenntnis über die Korrelation der Prozessschritte Schweißen und Umformen erlangt werden.

Parameter, die das Umformergebnis beeinflussen, lassen sich in drei Kategorien unterteilen. Unabhängige Werkstoffeigenschaften, wie die Walzrichtung der Platine; Schweißeigenschaften, wie Lage, Breite und Festigkeit der Schweißnaht und die Ausprägung der Wärmeeinflusszone; sowie direkte Umformparameter wie Niederhalterkraft, Tribologie und Werkzeuggeometrie sowie Schweißnahtaussparungen.

Die Bewertung der gezielten Veränderung der Parameter erfolgt anhand der festgelegten Zielgrößen. Anhand der Bewertung können Empfehlungen für den Schweißprozess abgeleitet werden. Dadurch können komplizierte Zusammenhänge, wie zum Beispiel der Zusammenhang von Schweißgeschwindigkeit auf die Rissneigung während der Umformung untersucht werden. Dies erfolgt durch eine Veränderung des Parameters innerhalb der Schweißsimulation, wobei alle anderen Parameter konstant bleiben und das Resultat der Schweißsimulation mit angepassten Parameter an die Umformsimulation übergeben wird.

Das Verbreitern der Naht kann über die Verwendung von Drahtzusatzwerkstoff oder über die Verringerung der Schweißgeschwindigkeit geschehen. Dies kann in der Schweißsimulation sehr gut abgebildet werden. Auch kann die Veränderung der mechanischen Eigenschaften in der Schweißzone über induktives Vorwärmen im realen Schweißprozess umgesetzt werden, was ebenfalls simulativ abbildbar ist.

Grenzen: Materialverhalten der Schweißzone in der Umformsimulation

Zur Vorhersage des Materialverhaltens und der Rissneigung benötigt die Umformsimulation Materialkarten mit verschiedenen Werkstoffkennwerten. Die im Zugversuch ermittelte und mittels Hockett/Sherby-Swift erweiterte Fließkurve beschreibt dabei das Materialverhalten bei einachsiger Zugbelastung. Die Fließortkurve erweitert dieses Modell und betrachtet statt des einachsigen Spannungszustandes verschiedene Spannungszustände, da bei realen Umformvorgängen mehrachsige Spannungszustände auftreten. Hierzu werden die Kennwerte durch Zugversuche in andere Walzrichtungen sowie dem hydraulischen Tiefungsversuch erweitert. Zur Bestimmung des Einschnürungsbeginns bzw. zur Versagensdetektion wird aus dem Nakajima-Versuch die Grenzformänderungskurve bestimmt. Durch Zusammenführung der charakterisierten Ergebnisse entsteht eine gesamtheitliche Materialkarte für die Umformsimulation.

Die Materialkarten für die Grundwerkstoffe können über die genormten Prüfversuche erzeugt werden. Anders sieht dies jedoch für die Wärmeeinflusszone und die Schweißnaht aus. Durch die sehr kleinen Abmessungen des Schweißbereichs (< 2 mm Breite misst die Schweißnaht bei den vorliegenden Blechkombinationen im Mittel) und die besonderen Werkstoffeigenschaften dort, sind die herkömmlichen Methoden zum Generieren der Materialparameter kaum anwendbar. Da es durch das Laserstrahlschweißen zu Änderungen im Material kommt, ändern sich auch die für die Umformsimulation wichtigen Werkstoffeigenschaften: die Laserstrahlschweißnaht ist durch den Wärmeeinfluss martensitisch und wird hart und spröde.

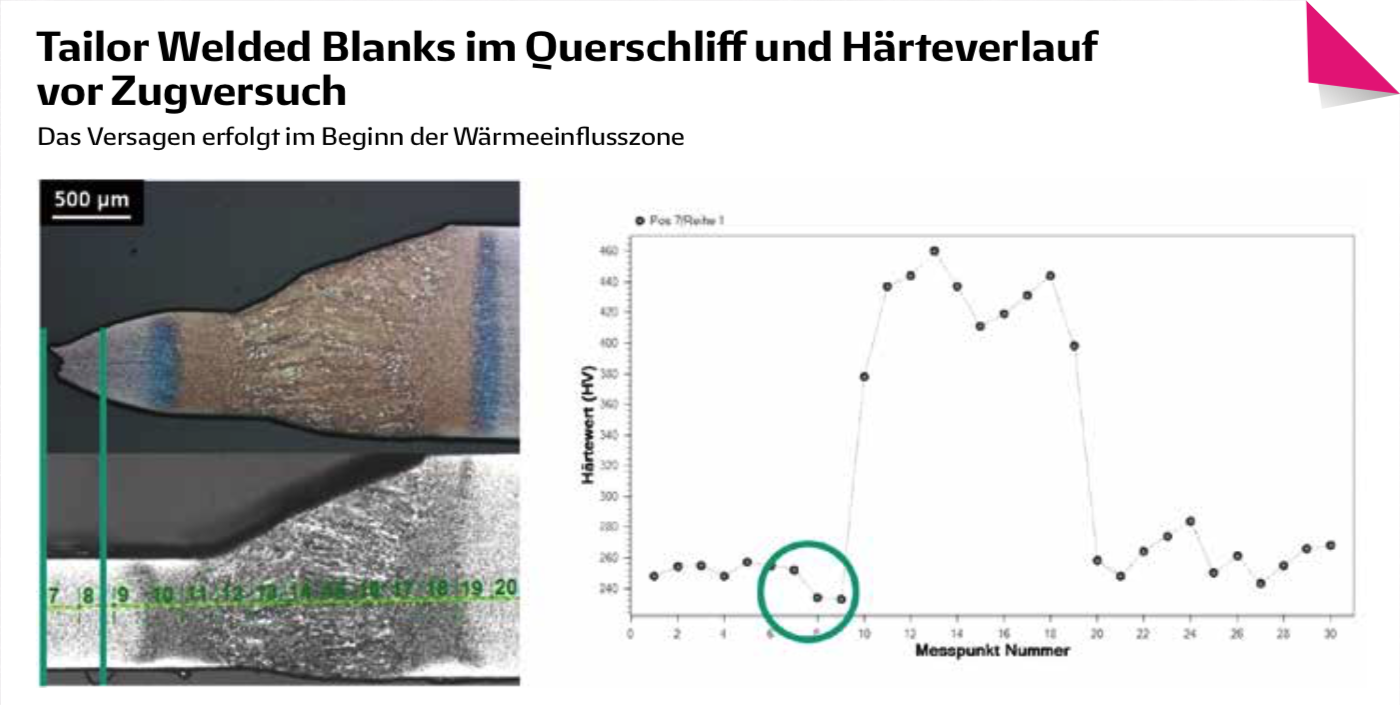

Bild 2: Links: TWB aus DP 800 in zwei Materialstärken: 0,7 mm an 1,4 mm im Querschliff mit erzwungenem Riss in der Wärmeein- flusszone (oben), Position der Härteeindringprüfung an der Probe vor dem Zugversuch (unten) – Rechts: Härteverlauf der Probe vor Durchführung des Zugversuches Mittels gekerbter Zugproben sollen die Werkstoffeigenschaften in der Schweißnaht ermittelt werden. Diese wiederum sollen als Eingangsgröße für die Materialkarte der Umformsimulationen dienen. Aufgrund der einge- schränkten Fließeigenschaften der Schweißnaht, die prozessbedingt eine hohe Festigkeit, niedrige Duktilität und kaum Duktilität aufgrund ihres martensitischen Gefüges aufweist, versagt die gekerbte Zugprobe im ungekerbten Bereich der Wärmeeinflusszone. Anhand der Härtemessung kann rückgeschlossen werden, dass das Versagen im Beginn der WEZ erfolgt. Im Schliffbild links oben ist das Schweißgut und die wärmebeeinflusste WEZ gut erkennbar. Mittels digitaler Bildkorrelation kann eine Fließkurve über dem Schweißbereich ausgeleitet werden.

Zur Abbildung des Materialverhaltens wird mit Hilfe von gekerbten Zugproben die Fließkurve im Schweißnahtbereich bestimmt. Hierbei werden die geschweißten Proben so gekerbt, dass ein Reißen in der Schweißnaht erzwungen werden soll. Die so gekerbten Zugproben werden mittels dynamischer Bildanalyse im Zugversuch aufgenommen und ein virtuelles Extensometer über den Schweißbereich gelegt. Auf diese Weise soll ein Fließen in der Wärmeeinflusszone und Schweißnaht erwirkt und detektiert werden. Beim Zugversuch fällt auf, dass die Proben zum Teil in der Schweißnaht anfangen zu reißen, der Riss sich dann in 45° in Dicken-Richtung durch die gesamte Wärmeeinflusszone abschert. Ein vollständiger Riss in der Schweißnaht ist somit nicht vorliegend. Dies ist aufgrund der Härte (460 HV bei DP800) und niedrigen duktilität auch nicht zu erwarten. Erichsen Tests der geschweißten Platinen zeigen den zu erwartenden Riss neben der Schweißnaht im weicheren Bereich der Wärmeeinflusszone.

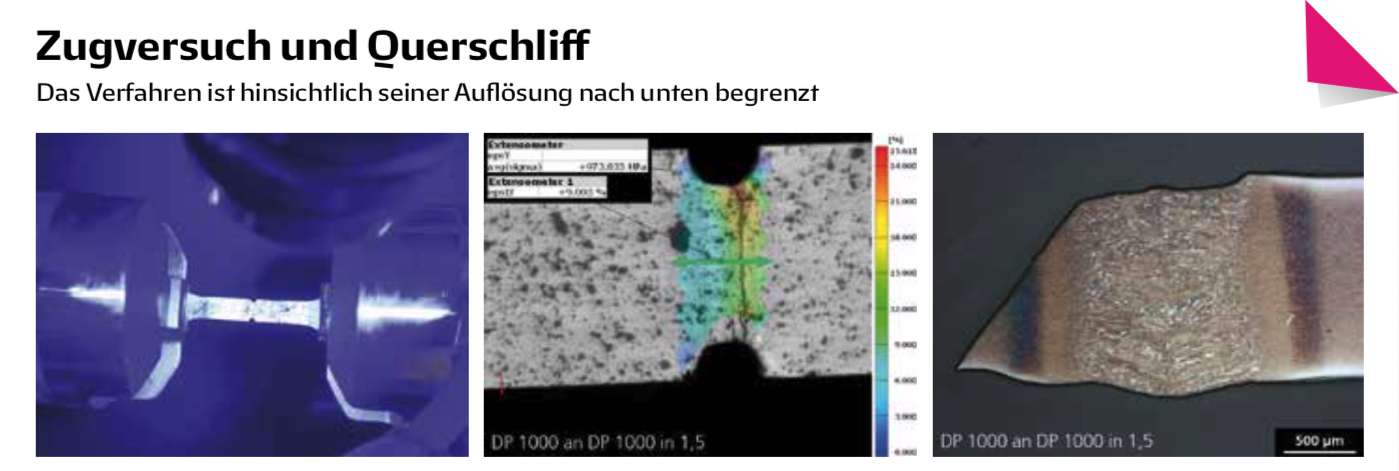

Bei den Versuchen überdeckt das virtuelle Extensometer dabei die gesamte Schweißzone. Nach Erstellung des Spannungs-Dehnungs-Diagramms kann über das Materialmodell von Swift-Hocket-Sherby eine Fließkurve zu höheren Umformgraden modelliert werden. Durch Limitierungen in der optischen Analyse kann der betrachtete Bereich nicht unendlich verkleinert werden, sodass es die reine Wärmeeinflusszone oder die reine Schweißnaht überdeckt. Durch das beschriebene Verfahren können daher Informationen über die Schweißzone für die Materialkarte generiert werden. Die Grenzen liegen hier in der Auflösung durch die Bemusterung der Probe und der Möglichkeiten der optischen Dehnungsmessung. Das Verfahren ist hinsichtlich seiner Auflösung nach unten begrenzt.

Bild 1: Links: Zugversuch mit digitaler Bildkorrelation. Eingespannte Zugprobe mit Muster und Kerbe.

Mitte: Kerbzugprobe mit Kerbe in der Schweißnaht und virtuellem Extensometer.

Rechts: Querschliff mit Riss der Probe durch die Wärmeeinflusszone, hier DP 1000 in Blechstärke 1,5 mm an 1,5 mm.

Verknüpfungsmöglichkeiten und ihre Herausforderungen

Die Verknüpfung von industriell verwendeten Finite-Elemente-Simulationssoftware für die Lösung mehrteiliger Herausforderungen oder die Erkennung der Wechselwirkungen von Prozessen kann in bestimmten Fällen herausfordernd sein. Diese sind meist für spezifische Anwendungsfälle entwickelt und die Ergebnisse der einen Software nicht ohne Weiteres als Input der anderen nutzbar. So ist auch die Übergabe der Ergebnisse der thermischen Schweißsimulation als Eingangsgröße in die mechanische Umformsimulation keineswegs trivial. Im vorliegenden Fall wurden zum Zweck der Verknüpfung der beiden Simulationen neue Komponenten für eine hauseigene digitale Datenmanagementplattform entwickelt, die dazu dienen, diese Hürde zu überbrücken.

Die Ergebnisse der Schweißsimulation bestehen im Wesentlichen aus einem dreidimensionalen Gitter, deren Knotenpunkte die Ecken von Hexahedron-Volumenelementen bilden. Zu jedem Knotenpunkt sind thermische und mechanische Kennwerte, wie die gemessene Temperatur, der Martensitgehalt oder die resultierenden Spannungen im Bauteil vorhanden.

Im Vergleich dazu nutzt die für die Umformsimulation verwendete Software AutoForm Forming Schalenelemente im zweidimensionalen Raum, denen eine konstante Dicke zugeordnet wird. In der Umformsimulation ist dadurch die Möglichkeit der Darstellung der geschweißten Platinen mit Schweißnaht, Wärmeeinflusszone und Dickensprung inkl. deren spezifischen Eigenschaften, wie der Erweichung der Wärmeeinflusszone und der Aufhärtung in der Schweißnaht, begrenzt.

Bei Betrachtung der thermo-mechanisch gerechneten Schweißsimulation wird die Auswirkung deutlich. Die Berechnung erfasst den durch die Wärmeeinbringung generierten Verzug. Bei geeigneter Einspannung der Bleche findet dieser in kleinen Größenordnungen statt (< 1 mm in der Simulation). Würde die so gerechnete Ergebnisdatei nun der Umformsimulation übergeben, können die z-Werte des Versuchs in Dickenrichtung dennoch nicht modelliert werden. Diese geht von einem ideal glatten Blech aus, das in der Prozesskette der Umformung an erster Stelle steht. Der vorgelagerte Schritt einer Verbindungsschweißung und daraus folgender Veränderungen (Verzug in z-Richtung und inhomogene Materialeigenschaften durch die Schweißnaht) sind nicht vorgesehen. Dies hat zur Folge, dass eine thermo-mechanische Berechnung der Schweißsimulation ihre Tiefeninformation verliert. Aufgrund dessen wird die Vereinfachung vorgenommen, die Schweißsimulation rein thermisch zu rechnen. Dies hat als positiven Effekt eine Verkürzung der Rechenzeit um etwa 45 % auf unter eine Stunde für einfache Blechkombinationen (ohne Dickensprung und Multimaterial) zur Folge.

Für die Übergabe der Schweißsimulation an die Umformsimulation ist also ein Zwischenschritt nötig, in dem die Geometrie vereinfacht wird. Weiterhin sollen auch Informationen über die Lage der Schweißnaht sowie der Wärmeeinflusszone übergeben werden. Im Folgenden wird beschrieben, wie diese Informationen aus den Ergebnissen der Schweißsimulation extrahiert und in für die Umformsimulation verständliche Daten umgewandelt werden.

Zunächst wird die äußere Kontur des Bleches bestimmt. Dafür wird eine rechteckige Form angenommen, die sich aus den minimalen und maximalen x- und y-Werten der Komponentenknoten ergibt. Für die Projektion der 3D-Simulationsdaten in zwei Dimensionen werden nur die Punkte der oberen Oberfläche des Bleches übernommen. Dies ist insofern eine sinnvolle Vereinfachung, da beim Laserschweißen mit der gegebenen Konfiguration die Nahtoberfläche der thermisch am stärksten beanspruchteste Teil des Bleches ist.

Um die Lage der Schweißnaht zu bestimmen, wurde für jeden Knoten die während des Schweißprozesses maximal erreichte Temperatur, sowie die Schmelztemperatur des Stahls berücksichtigt. Der aufgeschmolzene Bereich der Schweißnaht kann über die validierte Simulation ausgelesen werden. Dementsprechend wurde eine Temperatur von > 1507 °C als Schmelztemperatur festgelegt. Um möglichst genau zu ermitteln, wo die Schmelztemperatur im Blech erreicht wurde, wird die jeweils maximale Temperatur zwischen benachbarten Komponentenknoten linear interpoliert. Dadurch wird die Grenze der Schweißnaht nicht auf die Positionen der Knotenpunkte beschränkt. Weiterhin erwartet die Umformsimulation eine geradlinige Schweißnaht. Um dieser Vereinfachung gerecht zu werden, wird die Position der Schweißnaht an ca. 30 Punkten ermittelt, und anschließend daraus ein Mittelwert gebildet.

Die Simulation wurde nicht nur hinsichtlich ihrer thermischen Leistungsfähigkeit validiert, sondern ebenfalls bzgl. der Phasentransformation. Diese stellt die Grundlage für die Festlegung der Wärmeeinflusszone dar. Das Verfahren zur Bestimmung der Wärmeeinflusszone gleicht im Prinzip dem der Schweißnaht. Anstatt der maximal erreichten Temperatur wird nun an jedem Punkt im Blech der Martensitgehalt betrachtet. Die Grenze der Wärmeeinflusszone ergibt sich aus den Punkten, an denen der Martensitgehalt der Grundwerkstoffe um mindestens 1% überschritten wird. (Der tatsächlich beobachtete Martensitgehalt an den Knotenpunkten innerhalb der Wärmeeinflusszone liegt jedoch deutlich darüber.)

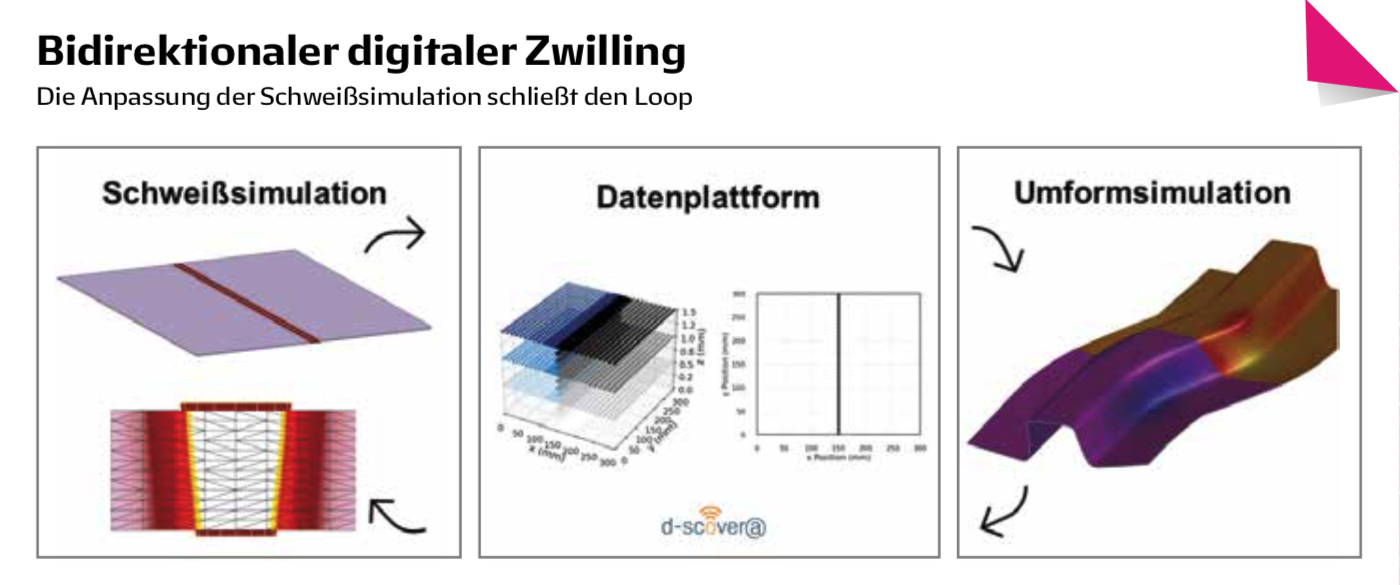

Mit Hilfe des beschriebenen Vorgehens kann über die Analyse und Transformation der Ergebnisse der Schweißsimulation eine für die Umformsimulation einlesbare Geometrie erzeugt werden. Diese Geometrie besteht aus mehreren Zonen, denen verschiedene Dicken und Materialkarten zugewiesen werden können. Der Weg, die Schweißsimulation an die Umformsimulation zu übergeben, ist somit in der Theorie durchlaufen. Diese Theorie nutzt im Anschluss der Aufbau des digitalen Zwillings.

Bild 3: Die Schweißsimulation stellt ihr Ergebnis mittels dreidimensionaler Volumenelemente dar. Mithilfe der digitalen Plattform wird eine vereinfachte zweidimensionale Darstellung erzeugt, die Informationen über die Lage der Schweißnaht und Wärmeein- flusszone enthält und dadurch in Schalenelementen modelliert werden kann. Diese Daten werden für die Umformsimulation genutzt und das Ergebnis wieder in die digitale Plattform eingespeist. Die Parameter der besten Simulationsergebnisse werden hervorgeho- ben, und helfen bei der Planung neuer Schweißsimulationen.

Implementierung des bidirektionalen digitalen Zwillings – eine digitale Plattform mit vielen Möglichkeiten

Die Umgebung des bidirektionalen digitalen Zwillings wird über eine Webbrowser-basierte Plattform realisiert, die durch Cloud-Dienste ergänzt wird. Um eine föderierte Forschung transparenter zu machen, werden Daten manipulationssicher in einer Blockchain hinterlegt. Dies ist eine Möglichkeit, um einen nachverfolgbaren Prozessablauf sicherzustellen, in dem jede nachträgliche Änderung an den Daten nachvollziehbar ist. Zudem kann mittels individualisierter Zugriffsrechte gesteuert werden, wer auf welche Teile der Plattform Zugriff hat. Hierbei liegt der enorme Vorteil für die Anwendung der Methode für die Industrie, wenn die Daten im potentiellen Use-Case aus verschiedenen Unternehmen stammen.

Das Durchlaufen der Strecke im digitalen Zwilling umfasst die folgenden Punkte.

- Upload der Ergebnisse der Schweißsimulation

Im ersten Schritt werden die Ergebnisse der Schweißsimulation im .UNV Format zusammen mit einer .HTML Datei, welche relevante Prozessinformationen über die Schweißsimulation enthält, auf die Plattform hochgeladen. Jeder Upload wird eindeutig gekennzeichnet und kann – bei gegebenem Zugriffsrecht – wieder heruntergeladen werden. Die Daten können zwar nicht mehr überschrieben werden, jedoch ermöglicht eine Kommentarfunktion die nachträgliche Ergänzung von Informationen.

- Generierung der .STEP Datei

Aus den Lageinformationen der verschweißten Komponenten wird eine 2D Außenkontur abgeleitet. Die Geometrien der Schweißnaht und Wärmeeinflusszone werden über Schmelzbad (maximal erreichte Temperatur) und Beginn des Anstiegs des Martensitgehalts gegenüber dem Grundwerkstoff markiert.

- Download des Inputs für die Umformsimulation

Der Umformer kann die so generierte .STEP Datei herunterladen. Er führt anschließend die Umformsimulation in seiner Software uns seinen Parametern durch.

- Upload der Ergebnisse der Umformsimulation

Nach der durchgeführten Umformsimulation wird das Ergebnis im .CSV Format hochgeladen. Dabei enthält die Datei die Informationen zur Ausdünnung und Aufdickung sowie zur Rückfederung und Risswahrscheinlichkeit an jedem Knoten des simulierten Bauteils. Die Plattform evaluiert automatisch die hochgeladene Datei und bestimmt die Extremwerte der zu bewertenden Kriterien. Die Logik der Plattform umfasst ebenfalls zuvor festgelegte Grenzen, in denen die Ergebnisse bewertet werden.

- Historienübersicht

Die Ergebnisse der Schweiß- und Umformsimulation werden in Form einer Tabelle dargestellt. Die optimalen Parameter für eine erfolgreiche Umformung können ausgelesen werden. Dies wird durch eine farbliche Hervorhebung von besonders günstigen Ergebnissen unterstützt.

- Umsetzung der optimalen Parameter in die Schweißsimulation

Die Vorgaben aus der Umformsimulation werden genutzt, um die Schweißsimulation anzupassen. Mit dem Upload der optimierten Schweißsimulation ist die Schleife geschlossen. Sie kann von vorn beginnen, bis die optimale Kombination aus Schweiß- und Umformparametern gefunden ist.

Ausblick

Abschließend bewerten Prozessexperten die ermittelten Prozessparameter, um von den theoretisch möglichen Maßnahmen die praktisch umsetzbaren auszuwählen. Es folgt final eine Konstruktionsmethode, um TWBs mit optimalem Umformergebnis zu fertigen.

Gefördert wird das Projekt durch Mittel des Bundesministeriums für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages unter der Projekt-Nr. 03LB2034 (A-F). Die Förderung wird seitens der Autoren dankend anerkannt.