Stillstand in einem Werk erfreut speziell die Kollegen in der Instandhaltung, Produktion und Vertrieb selten – wird in diesen Phasen doch nichts produziert, was sich später verkaufen lässt. Während geplante Wartungsarbeiten sich noch gut in die Abläufe eingliedern lassen, sind unerwartete Stillstände höchst unerfreulich. Mit Blick auf Zahnkranzantriebe beschreiben die Gastautoren aus drei Unternehmen aus eigener Praxis, wie die Lebensdauer und Leistungsfähigkeit von Antrieben maximiert werden können. Die Autoren sind in den Bereichen Spezialschmierstoffe, mechanische Bearbeitung vor Ort bzw. Zustandsüberwachung spezialisiert.

Der Beitrag stammt aus Ausgabe 3/22 von stahl + eisen. Autoren sind Nicolas Costa, Entwicklungsleiter, Novexa, Christoph Muschaweck, Betriebsleiter, Dalog, Nicolas David, Global Head of Heavy Industry Industrie, und Dr. Eva-Maria Mautner, Leiterin der Getriebeschmierung, beide Klüber Lubrication.

Große Zahnkranzantriebe haben sich in der Betriebstechnik seit Jahrzehnten bewährt. Zuverlässigkeit und Betriebssicherheit kommt hier allergrößte Bedeutung zu. Angesichts der hohen Gesamtkosten dieser Antriebe und ihrer Bedeutung für die Anlagenleistung sollten Stahlhersteller und Metallbearbeiter für jede Lebensphase des Antriebs eine geeignete Instandhaltungsstrategie haben. Man kann zwischen vier verschiedenen Instandhaltungsstrategien unterscheiden:

-

- Kurativ: Bei Schaden Reparatur, um wieder Normalbetrieb zu ermöglichen

- Präventiv: Routinemäßige Wartung für dauerhaften Betrieb

- Vorausschauend: Minimierung ungeplanter Stillstände

- Proaktiv: Einrichtung eines Total Productive Management (TPM) Systems zur kontinuierlichen Verbesserung

Für einen möglichst hohen Return on Investment sollten all diese Strategien zum jeweils richtigen Zeitpunkt und mit entsprechenden Ressourcen bezüglich Personal, verwendeten Systemen und organisatorischen Aspekten eingesetzt werden. Wie trifft man in diesen Fragen die richtige Entscheidung? Instandhaltungsleiter müssen oft die Standpunkte unternehmenseigener Experten mit denen von Dritten mit ihren widerstreitenden Interessen vereinbaren.

Maschinenkontrolle

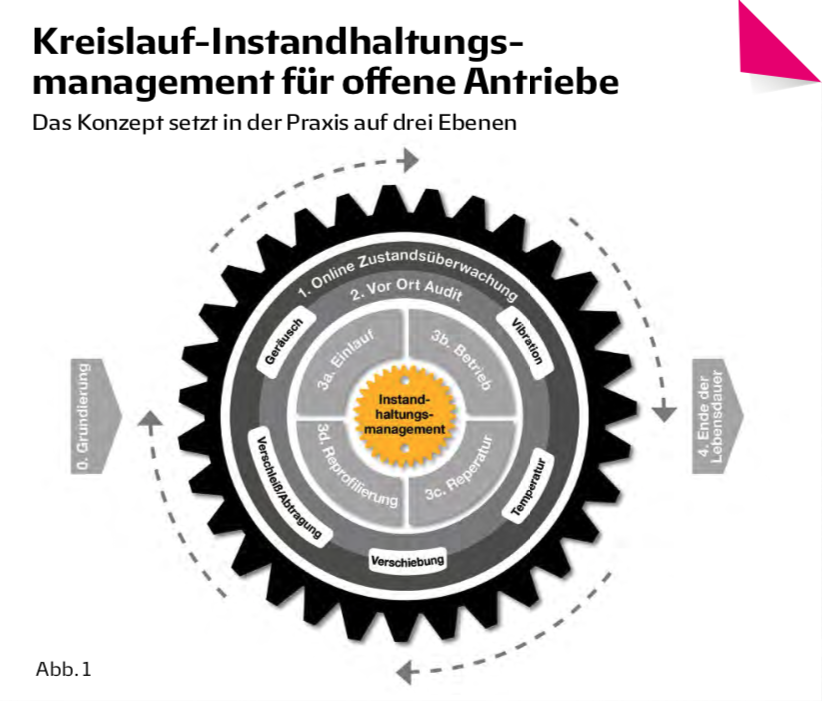

Eine objektive Bewertung des Zustands der Antriebe bildet die Grundlage eines wirtschaftlichen TPM-Systems (Abb. 1). Ziel ist die Vermeidung unliebsamer Überraschungen während des Betriebs und die Planung von Wartungsschritten je nach Zustand des Antriebs. Onlinesysteme zur Zustandsüberwachung bieten detailreiche Informationen zum Zustand der Anlagen in Echtzeit. Hauptaufgabe ist die Früherkennung von Verschleiß und Rissen in Lagern und Zahnrädern. Außerdem können so auch geringe Veränderungen im Zahneingriff erkannt und damit die Wirkung von Reparaturarbeiten (z.B. durch Aufbereitungsschmierung oder Neuprofilieren) bewertet werden. Durch konventionelle Schwingungsanalyse bei niedrigen Geschwindigkeiten werden durch ein schadhaftes Lager verursachte Vibrationen im Allgemeinen nicht erkannt, da hier geringe Energie und hohe, variable Lastbedingungen vorliegen und die Geräuschbelastung aus den mechanischen Komponenten weiterer langsam laufender Maschinen, z.B. deren Getriebe, in der Umgebung hoch ist.

Das Unternehmen Dalog verwendet eine Kombination von Beschleunigungs- und Geschwindigkeitssensoren mit einem Hochleistungs-Onlinesystem zur Zustandsüberwachung, um Fehlfunktionen von langsam laufenden Zahnkranzantrieben und Lagern frühzeitig zu erkennen. Das Datenerfassungssystem muss in der Lage sein, Signale in hoher Frequenz aufzunehmen und zu filtern. Die Ergebnisse im Dalog-System werden in Form intuitiver bauteilbezogener Indikatoren (z.B. Ritzellager-Indikator) ausgegeben, die auf dem Bedienerbildschirm in einer Zuverlässigkeitssoftware oder in einer Cloud visualisiert werden können, um allen Stakeholdern Zugang zu geben. Dadurch hat man Zeit zu handeln und zu planen.

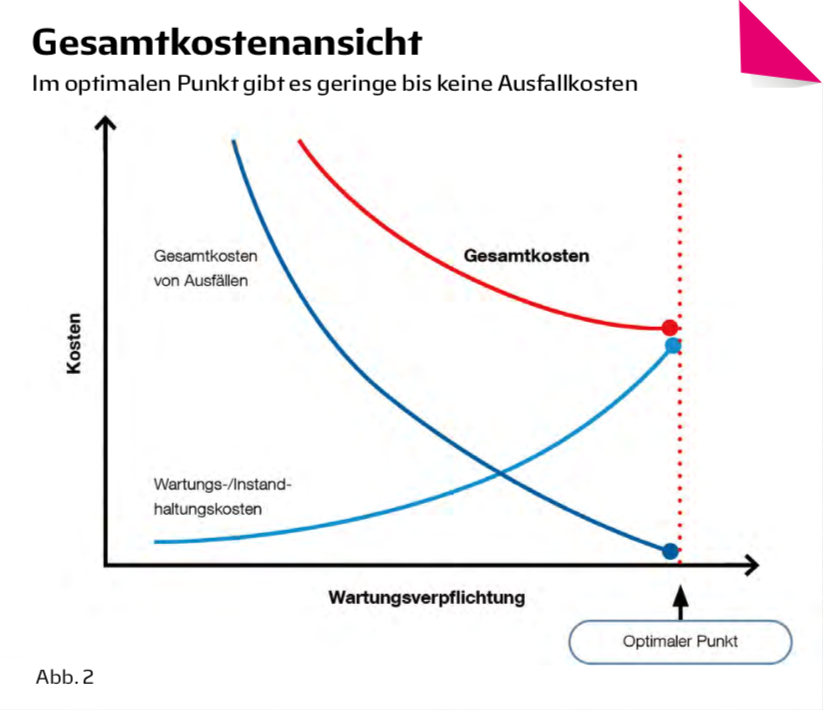

Stahlwerke und Metallbearbeiter profitieren von weniger ungeplanten Stillständen und der Minimierung dadurch entstehenden Schadens (Abb. 2). Die Bewertung des Schadens wird durch Mitarbeiter im Dalog Diagnostic Center unterstützt. Neben der Schadenserkennung besteht ihre Aufgabe in der Einschätzung, ob der Schaden kritisch ist, und welche Maßnahmen getroffen werden müssen. Viele Schäden können korrigiert werden, bevor ein größeres Problem entsteht. Im Rahmen einer Inspektion vor Ort können Klüber Lubrication und Novexa schnell eingreifen und die Erkenntnisse verifizieren.

Inspektion im Betrieb

Die visuelle Inspektion ist untrennbarer Bestandteil jeder aussagekräftigen Diagnoseerstellung an einem Zahnkranzantrieb. Unabhängig von den unterschiedlichen Warnsystemen, auf die ein Instandhaltungsteam zurückgreifen kann, kann letztlich nur eine Inspektion des Antriebs vor Ort die angezeigte Fehlerursache bestätigen oder ausschließen.

Schwingungen und Temperatur zeigen den einwandfreien Betrieb einer Anlage an. Auch sind sie Indikatoren, die durch Erreichen eines bestimmten Schwellenwerts Betreiber warnen und eine Überprüfung nahelegen. Das Fachwissen und der hohe technologische Stand von DALOG ermöglichen die technische Überwachung der Anlagen und bei Bedarf eine unmittelbare Reaktion.

So sollte beispielsweise bei wiederholter Drehzahländerung eines Antriebs unverzüglich eine visuelle Inspektion veranlasst werden. Solche Abweichungen können durch übermäßige Verformung des Zahnprofils aufgrund einer hohen Verschleißrate verursacht werden. Durch eine prompte Reaktion gleich bei den ersten Warnsignalen kann man den Verschleiß besser unter Kontrolle bekommen und das Risiko eines ungeplanten Anlagenstillstands senken.

Entscheidende Parameter für die Kontrolle

Eine vollstände Antriebsinspektion muss mehrere Parameter umfassen, darunter: den Schmierzustand (Qualität, Verbrauch, Schmierstoffverteilung, Schmieranlage, …), die Bedingungen in der Verzahnung (Kopfspiel, Kontaktbild, Ausrichtung von Ritzel und Zahnkranz, …), Oberflächenschäden (Pitting, Ausbrüche, Riefenbildung, …), Schwingungsmessungen, Temperaturmessungen und Feststellung des kinematischen Verschleißzustands (Lagerfreiraum, Ausrichtung von Ritzel/Getriebe, …). Die Inspektionen durch Klüber Lubrication und Novexa ergänzen sich, da so alle wichtigen Parameter erfasst werden. Während es bei den zwei Inspektionen bezüglich einiger Parameter (Schwingungen, Lastverteilung, Temperaturen) durchaus Überschneidungen gibt, so sind doch die Inspektionen von Klüber Lubrication hauptsächlich auf die Analyse des Schmierzustands ausgerichtet, wohingegen bei Novexa die Geometrie von Getriebe und Wellen im Vordergrund steht.

Richtige Schmierung und einwandfreie Getriebegeometrie (einschließlich der Ausrichtung) sind beides entscheidende Parameter für die effiziente Kontrolle der betreffenden Anlage. Ohne die richtige Schmierung schreitet Verschleiß schnell und exponentiell fort. Im Gegenzug kann die Schmierung einer Anlage ihren Zweck nicht optimal erfüllen, wenn die Bedingungen in der Verzahnung keine ausreichend gute Lastverteilung sicherstellen.

Vom Einfahren bis zur Reparatur

Große Zahnkranzantriebe finden sich branchenübergreifend in vielen Industrien. Ihre Zuverlässigkeit und betriebliche Sicherheit –und daher auch ihre Schmierung – sind von größter Bedeutung. Die zuverlässige Funktion und der schadensfreie Betrieb von Großgetrieben hängt in hohem Maße von der richtigen Schmierung ab. Herausragender Schutz von Getrieben beginnt lange, bevor sie in Bewegung gesetzt werden, nämlich bereits beim Transport, der Lagerung und während des Aufbaus, und begleitet sie während ihrer gesamten Lebensdauer. Zur optimalen Schmierung in allen Einsatzphasen der Getriebe hat Klüber Lubrication eine vierstufige A-B-C-D-Systemschmierung für Großgetriebe entwickelt (Abb. 3).

Grundierungsschmierstoffe Type A schützen die Zahnflanken in ihrer ersten Lebensphase während der Lagerung und der Zahnkranzausrichtung vor Schäden. Diese Schmierstoffe werden manuell mit Pinsel oder Spatel aufgetragen. Einfahrschmierstoffe Type B werden auf neue Antriebe oder nach einer Aufbereitungsschmierung Type D aufgebracht. Sie bewirken durch eine spezielle Additivierung einen kontrollierten, sehr geringen chemischen Verschleiß. So verbessern sie die Oberflächenbeschaffenheit durch Einglättung von Rauheiten und eine Vergrößerung der Kontaktfläche. Beides trägt zu einer geringeren Schadenswahrscheinlichkeit in den folgenden Lebensphasen des Antriebs bei. Während des Regelbetriebs eines Zahnkranzantriebs kommen Betriebsschmierstoffe Type C zum Einsatz. Dies sind moderne Haftschmierstoffe, die auf die Betriebsbedingungen in Großantrieben zugeschnitten sind. Sie kommen bei sehr niedrigem Verbrauch mit den extremen Drücken zurecht und sorgen für zuverlässigen Verschleißschutz.