Der Sinterbrecher spielt eine entscheidende Rolle im Stahlwerk und ist oft der Schlüssel zur Rentabilität. Daher ist ein proaktiver Ansatz bei der Wartung unerlässlich. Martin Kirchgassner, Chief Technology Officer (CTO) von Castolin Eutectic, erklärt, wie die Aufpanzerungstechnologie Brecherkomponenten, die starkem Verschleiß ausgesetzt sind, widerstandsfähiger macht.

Der Beitrag erschien unter dem vollen Titel Lebensdauer von Sinterbrecherkomponenten verlängern – Hartstoffbeschichtungen und sparen Energie und CO2 ursprünglich in Ausgabe 12/22 von stahl + eisen in der Rubrik Wissenschaft + Technik. Autor ist Martin Kirchgassner, Chief Technology Officer (CTO), Castolin Eutectic.

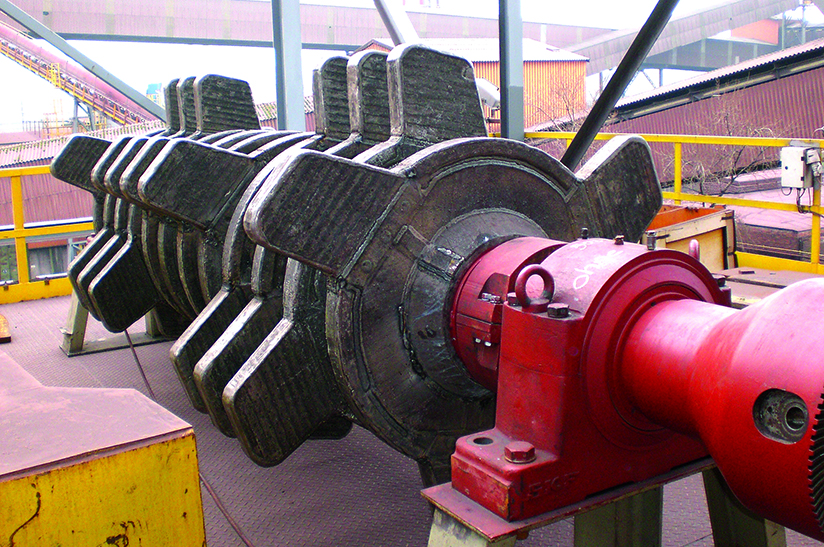

Als Maschinen, die stark abrasiven Sinter in Stücke geeigneter Größe für die Beschickung des Hochofens zerkleinern, sind Sinterbrecher einem extremen Verschleiß ausgesetzt. Da Sinter heiß, hart und abrasiv ist, stellt der Verschleiß eine große Herausforderung für die Handhabung dar. Er tritt vor allem in zwei Bereichen auf: an den Rostbalken und an den Zähnen des Rotors. Aber auch die Rutsche, über die das Material in die Maschine gelangt, kann in Mitleidenschaft gezogen werden, wenn der Sinter durch sie hindurchfällt, ebenso wie die Siebe, die das Material sortieren, um den Feinanteil herauszufiltern, damit er als Ausgangsmaterial für die Herstellung von mehr Sinter verwendet werden kann. Die Rostbalken unterliegen dem größten Verschleiß.

Sie bestehen aus großen rechteckigen Stahlstäben, die wie ein Kamm parallel angeordnet sind, wobei jeder Stab 100 mm breit und bis zu 3 m lang ist. Wenn der Sinter in den Brecher gegeben wird, wird er von den Zähnen des sich drehenden Rotors erfasst. Diese befördern und zertrümmern den Sinter in die Stäbe und setzen sie einer intensiven mechanischen Schlagbelastung aus, die eine Wartung alle sechs Wochen erforderlich machen kann. Dieser Vorgang führt auch zu einer starken Abnutzung der Rotorkomponenten. Dazu gehören in der Regel zwei bis vier Zähne, die den Sinter aufnehmen und bearbeiten, sowie die Scheiben, auf denen die Zähne montiert sind. Normalerweise halten die Zähne weniger als ein Jahr.

Herkömmliche Möglichkeiten zur Bekämpfung des Verschleißes

Um den Verschleiß zu verringern und damit die Lebensdauer eines Brechers zu verlängern, stehen dem Betreiber verschiedene Möglichkeiten zur Verfügung. Dadurch bleibt die Leistung der Anlage erhalten, was zu einer effizienteren Produktion führt. Traditionell haben die Betreiber mehrere Möglichkeiten, dies zu erreichen. Die erste besteht darin, den hohen Verschleiß und die regelmäßigen Stillstände, die für die Überholung der Komponenten und die Behebung des Verschleißes erforderlich sind, einfach zu akzeptieren. In diesem Fall werden Rostbalken aus Baustahl mit hoher Verschleißhärte verwendet, z. B. aus den Legierungen S275 oder S355. Alternativ wird für die Rotorzähne oft Manganstahl verwendet. Dies kann für einen Brecher mit relativ geringer Verschleißrate geeignet sein.

An Standorten mit intensiverem Verschleiß aufgrund höherer Temperaturen, der Belastung und der mechanischen Konstruktion müssen die Betreiber jedoch Maßnahmen ergreifen, um eine höhere Verschleißfestigkeit zu erreichen. Wenn die Anforderungen steigen, können die Betreiber den Einbau von verschleißfesten Auskleidungen oder Einsätzen, das Aufbringen von verschleißfesten Aufpanzerungen, die Verwendung von Verschleißplatten und die Integration von Wasserkühlung in die Rostbalken in Betracht ziehen. Auskleidungen oder Einsätze werden in der Regel aus Matrixmaterialien hergestellt, die Hartmetalle enthalten. Mit zunehmendem Verschleiß können diese jedoch immer noch schnell verschleißen.

Unterschiedliche Schwächen

Daher besteht die nächste mögliche Taktik darin, die Bereiche mit hohem Verschleiß mit einer Panzerbeschichtung zu versehen. Beim Rotor sind dies in der Regel die Außenkanten der Zähne und der Scheibenkörper des Rotors, wohingegen die Rostbalken eine 10-15 mm dicke verschleißfeste Schicht erfordern, die auf die Oberseite der Stäbe geschweißt wird, sowie 5-8 mm an den Kanten. Damit werden die angestrebten Vorteile möglicherweise immer noch nicht erreicht. So bietet die Beschichtung auf den Rotoren möglicherweise keinen ausreichenden Schutz gegenüber dem Grundmaterial, das sich manchmal zuerst abnutzt. Außerdem haben Aufpanzerungen in der Regel einen geringeren Wärmeübergangskoeffizienten als Baustahl. Daher kann das Aufbringen einer dicken Beschichtung auf Rostbalken die unbeabsichtigte Folge haben, dass sich ein Wärmestau bildet. Dies wiederum kann zu einer Verringerung der Verschleißfestigkeit führen, so dass sich Risse in der dicken Schicht bilden und ausbreiten können, was wiederum zu Abplatzungen führt, bei denen Fragmente der äußeren Panzerschicht vorzeitig verloren gehen.

Eine weitere Möglichkeit ist die Montage von Verschleißplatten. Dies hat sich bei vielen Brechern als nützlich erwiesen, um den Körper der Rotorscheiben zu schützen und gleichzeitig den Verschleiß und den regelmäßigen Austausch der Zähne zu ermöglichen. Es ist auch möglich, Verschleißplatten an Rostbalken anzubringen, obwohl der Erfolg hier aufgrund der besonders hohen Verschleißraten begrenzt ist.

Wasserkühlung und Siebe

Da die Temperatur einen Einfluss auf die Verschleißraten hat, besteht ein alternativer Ansatz darin, eine Wasserkühlung in die Rostbalken zu integrieren. Die Ableitung von Wärme aus den Stäben schützt ihre Oberflächenhärte und damit ihre Haltbarkeit. Dies erfordert jedoch einen zusätzlichen Wartungsaufwand und birgt das Risiko von Wasserleckagen, da die Oberflächenabnutzung Wasserkanäle freilegt, die zu Leckagen führen können. Kalziumablagerungen in diesen Kanälen können den Wasserfluss im Laufe der Zeit behindern und die Kühlwirkung verringern. Wenn der Sinter aus dem Brecher fließt, führt dies zu einem Verschleiß des Siebs. Dadurch wird der Feinanteil herausgezogen und an den Anfang des Sinterherstellungsprozesses zurückgeführt, so dass nur Sinterpellets geeigneter Größe als Einsatzmaterial für den Hochofen verwendet werden. Die Abnutzung der Siebe kann durch die Verwendung eines Materials auf der Basis von Wolframkarbid in einer Nickellegierungsmatrix verringert werden. Dieser Werkstoff bietet eine bis zu 10-mal höhere Abrieb- und Erosionsbeständigkeit als herkömmlicher wärmebehandelter Stahl.

Lebensdauer richtig verlängern

Die Herausforderung besteht darin, dass es für alle diese Lösungen eine Grenze gibt. Um die Verfügbarkeit ihrer Sinterbrecher zu schützen, entscheiden sich viele Werke daher für eine Hochleistungspanzerung, die genau auf die auftretenden Verschleißraten zugeschnitten ist. Der Einsatz einer solchen Lösung kann die Lebensdauer der wichtigsten Komponenten eines Brechers um das Dreifache verlängern. Dadurch werden die Wartungsintervalle erheblich verlängert und die Häufigkeit von Wartungsausfällen reduziert, während die Produktivität der gesamten Anlage erhalten bleibt. Der Castolin Eutectic-Ansatz verwendet Legierungen mit extrem hoher Verschleißfestigkeit, die Temperaturen von 400 °C und mehr standhalten können. Der Schlüssel zum Erfolg ist das Fachwissen bei der Auswahl des Materials und die Anwendung einer Applikationstechnik, die Ankerpunkte im Stahlbauteil nutzt, sowie ein spezielles Schweißmuster, das die Haltbarkeit einer relativ dünnen Beschichtung maximiert.

Diese dünne, verschleißfeste Beschichtung verbessert die Lebensdauer, da sie den Wärmeübergangskoeffizienten der Bauteile nicht wesentlich verringert und somit die Oberfläche kühl hält, um ihre Härte und Haltbarkeit zu schützen. Darüber hinaus wird die Gefahr von Abplatzungen vermieden, da die Panzerung in der Regel in einer einzigen Schicht auf den weicheren Baustahl aufgetragen wird. Daher kann ein Riss zwar in der obersten Schicht entstehen, aber seine Ausbreitung wird gestoppt, wenn er auf den Baustahl trifft, während er bei einer dickeren Beschichtung aus mehreren Schichten weiter wachsen würde.