Vor allem in der Sekundärmetallurgie und Schmelzbehandlung gilt es, Spülgase zuverlässig und nach Bedarf zu regeln. Das Unternehmen Bürkert Fluid Control Systems hat eine exakt reproduzierbare Gasregelung mit Massendurchflussreglern (MFC) entwickelt, die speziell auf die Anforderungen der Metallurgie zugeschnitten ist.

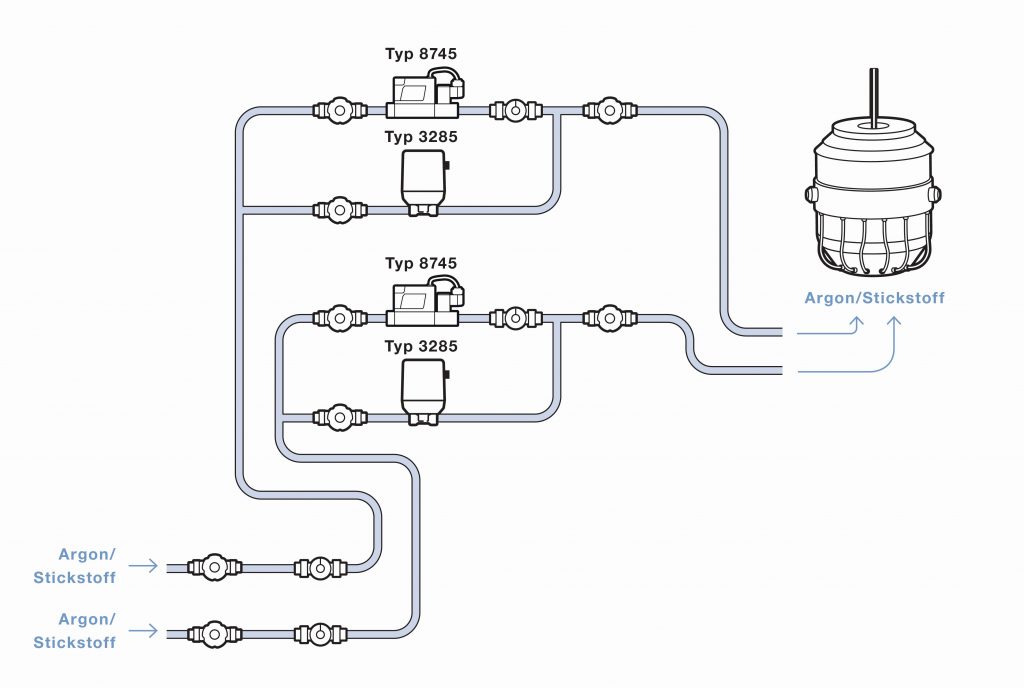

Nach Angaben Bürkerts regeln die Geräte den Argon- und Stickstoffdurchfluss (von 0 bis 2500 Nl/min bei bis zu 25 bar Gasdruck) je nach Vorgabe der Stahlrezeptur durch die übergeordnete Steuerung. So bleibe die Schlacke erhalten und die Schmelze werde homogenisiert. „Das macht den üblichen Hochdruckbypass gegen Spülsteinverblockung überflüssig und spart bis zu 25 Prozent Spülgas gegenüber einer manuellen Regelung“, erklärt das Unternehmen.

Bürkert: Verringerte Batchzeit möglich

Durch die präzise Regelung, so Bürkert, verringert sich ebenfalls die durchschnittliche Batchzeit. „Beträgt die Dauer pro Batch bei Pfannenöfen beispielsweise 70 Minuten, kann diese auf rund 45 Minuten gesenkt werden“, heißt es. Das gestalte den Prozess „deutlich effizienter“. Darüber hinaus sei das System digital mit der Steuerung vernetzt und könne ohne menschliche Eingriffe arbeiten. So erlaube etwa eine Diagnosefunktion über Rückmeldung aller relevanten Prozessdaten eine durchgängige Dokumentation und Qualitätssicherung.

Spülgase und Batchzeit können Bürkert zufolge mit einer automatisierten Gasregelung mit Massendurchflussregler gespart bzw. verringert werden. Quelle: Bürkert

Die für die Metallveredelung maßgeschneiderten Gasregel- und Mischsysteme gibt es wahlweise für den Einbau im Schaltschrank oder als dezentrale Einheit vor Ort. Kompakte Batterien aus platzsparend aneinandergereihten MFCs können Bürkert zufolge auch im Bestand leicht nachgerüstet werden. „So lässt sich auch der bestehende Konverterbestand für die Spezialstahlherstellung auf einfache Weise modernisieren“, sagt das Unternehmen. Die Produktion werde dadurch effizienter und umweltfreundlicher bei gleichzeitig steigender Leistung. Bürkert: „Zuverlässige Messdaten und damit planbare Wartungszyklen verbessern dabei den Produktionsablauf ebenso wie die Qualität der erzeugten Legierungen.“