Die Wasserstoff-Brennstoffzelle in elektrifizierten Fahrzeugen gewinnt an Bedeutung. Auf eine hohe Effizienz kommt es heute an, verbunden mit einer kompakten Bauweise. Für beide Aspekte spielt der Stahlwerkstoff der eingesetzten Bipolarplatten eine entscheidende Rolle. Das Unternehmen Waelzholz liefert zu diesem Zweck hochwertige Präzisionsbandstähle.

Das Unternehmen Waelzholz vertreibt Werkstoffe für Bipolarplatten von Brennstoffzellen mobiler Anwendungen. Deren Einsatz ordnet es im „Spannungsfeld von Effizienz, Dicke, Stabilität und Umformbarkeit“ ein, wie Jan Ullosat, Werkstoffingenieur bei dem Hagener Automobilzulieferer, skizziert. Sogenannte Stacks, die Zellstapel der Brennstoffzellen, verfügen in Automobilen über etwa 400 Zellen, um die nötige Leistung zu erbringen. Die Zellen werden mit Bipolarplatten voneinander getrennt, sodass jede Zelle auf der linken und rechten Seite über je eine Bipolarplatte verfügt. Jede dieser Bipolarplatten besteht wiederum aus zwei Blechen. „Wir sprechen demnach von rund 800 Blechzuschnitten, die in einer Brennstoffzelle für ein Automobil verbaut sind. Da im Fahrzeug der Platz für Aggregate beschränkt ist, müssen die Platten möglichst dünn sein, damit die Gesamtkonstruktion den geringstmöglichen Bauraum beansprucht“, erklärt Ralf Sauer aus dem Vertrieb.

Brennstoffzelle: Formstabilität von hoher Relevanz

Was „möglichst dünn“ bedeutet, spezifiziert Ullosat: „Wir sind in der Lage, für diese Anwendung extrem dünne rostfreie Präzisionsbandstähle im Bereich von 75 bis 100 µm herzustellen. Zum Vergleich: Das entspricht in etwa der Dicke eines menschlichen Haares.“ Das Anspruchsvolle dabei sei, zwei Anforderungen miteinander zu verbinden. Einerseits müsse sich der Werkstoff gut umformen lassen, da die Bipolarplatten über eine komplexe Struktur von Gaskanälen – die sogenannten Flow-Fields – verfügten. Andererseits sei eine sehr hohe Formstabilität der Platten gefragt, die durch den Werkstoff und das Platten-Design der Anwender maßgeblich bestimmt werde.

Die Formstabilität ist im Speziellen für den Einsatz in mobilen Anwendungen relevant, da die gesamte Brennstoffzellen-Konstruktion im Fahrbetrieb durch Erschütterungen und Schwingungen strapaziert wird. Ullosat: „Bipolarplatten besitzen eine sehr komplexe Geometrie, die für die Stabilität im späteren Einsatz sorgt. Für die Realisierung dieser Geometrien benötigen unsere Kunden Werkstoffe mit einer ausgesprochenen Strapazierfähigkeit für die aufwändigen Umformprozesse.“ Der Weg dorthin sei ein Fertigungsrouting mit speziell aufeinander abgestimmten Walz- und Wärmebehandlungsprozessen „zur Erlangung hervorragender Umformeigenschaften der extrem dünnen Präzisionsbandstähle“. Eine weitere Anforderung im Zusammenhang mit der Umformung und dem späteren Einsatz ist die Planlage: Bipolarplatten besitzen eine multidimensionale Struktur mit hauchfeinen Kanälen für den Flüssigkeits- und Gastransport. Eine gute Planlage sorgt somit dafür, dass diese Kanäle über das gesamte Plattenformat exakt und passgenau eingebracht werden können.

Die Brennstoffzelle erklärt

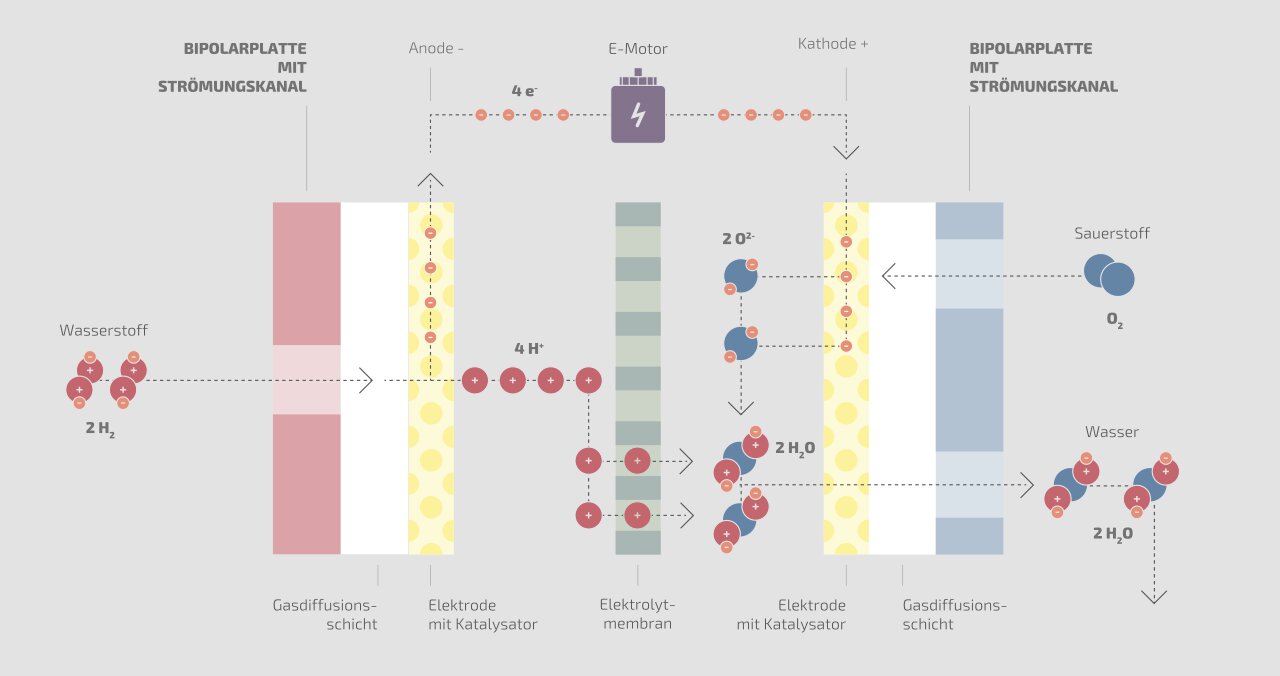

Ein Brennstoffzellen-Element besteht aus zwei Kammern, die durch eine feine Membran getrennt sind. Der linken Kammer wird H2 (Wasserstoff) zugeführt, der rechten O2 (Sauerstoff). Der Wasserstoff wird auf der Anodenseite (links) unter Einwirkung eines Katalysators in zwei Protonen (+ geladen) und in zwei Elektronen (- geladen) aufgespalten. Der Clou: Die Protonen (H+-Ionen) können über Poren der Membran auf die rechte Seite (Kathodenseite) wandern. Gleichzeitig bildet die Membran einen elektrischen Isolator für die Elektronen, die deshalb nicht passieren können. Sie müssen einen Umweg nehmen: Aufgrund des Potenzialunterschiedes – der durch die Protonenwanderung von der linken zur rechten Seite entsteht – fließen sie über einen äußeren Stromkreis ebenfalls zur Kathode auf der rechten Seite. An diesem Stromkreis ist ein elektrischer Verbraucher angeschlossen, der Arbeit verrichtet. Dies kann ein Elektromotor sein. An der Kathode wird der zugeführte Sauerstoff durch die Aufnahme von Elektronen reduziert und bildet mit den Protonen (H+-Ionen) Wasser H2O. Werden nun viele solcher Brennstoffzellen zusammengefasst, entsteht ein Zellstapel, der sogenannte Stack. In Automobilen werden Stacks mit etwa 400 solcher Zellen eingesetzt.

Veranschaulichung eines Brennstoffzellenelements; Quelle: Waelzholz

Rostfreies Material verhindert Korrosion

Waelzholz nutzt eine spezielle Güte rostfreien Edelstahls für die Anwendung in Brennstoffzellen. Um noch mehr elektrische Leistung zu erzielen, so das Unternehmen, wird diese anschließend von dessen Kunden beschichtet. „Die Beschichtung im Detail ist jeweils ein ganz individuelles Kundenthema und hat einen signifikanten Einfluss auf die Performance der Brennstoffzelle. Mit Blick auf die Topologie der Oberfläche haben wir mit unserem Material und unserer Kompetenz hier alle Möglichkeiten. Wir können die Rauheit der Werkstoffoberfläche exakt so einstellen, wie der Kunde es für seine Beschichtung benötigt“, erklärt Ullosat. Und: Sollte die Beschichtung im Zuge der Umformprozesse oder im späteren Einsatz einmal beschädigt werden, so verhindere das rostfreie Material die Korrosion der Bipolarplatten. „Dies ist ein bedeutender Sicherheitsaspekt, denn würden die Platten durchrosten, könnte es zum Ausfall der Einzelzelle und in dessen Folge zum Totalausfall des gesamten Brennstoffzellen-Stacks kommen“, so Ullosat.

Vertriebsfachmann Sauer ergänzt einen weiteren Vorteil des Materials: „Die Brennstoffzellen-Hersteller erwarten von uns Werkstoffe mit einem enorm hohen Reinheitsgrad. Der Grund ist, dass Einschlüsse im Material die Umformeigenschaften in diesem geringen Material-Dickenspektrum nachteilig beeinträchtigen könnten. Mit einer engmaschigen und hochgradig peniblen Prüfung der uns zugelieferten Rohmaterialien stellen wir den geforderten Reinheitsgrad bestmöglich sicher.“