Der Stahlerzeuger thyssenkrupp Steel Europe (tkSE) hat die SMS group mit der Lieferung einer Glüh- und Isolierlinie für Elektroband beauftragt. Mit der Investition will thyssenkrupp zentrale Elemente seines Produktionsnetzwerkes erneuern und auf zukünftige Kundenanforderungen ausrichten. Dazu gehört die Konzentration der Aktivitäten rund um die E-Mobilität am Standort Bochum.

Die neue Glüh- und Isolierlinie wird ab 2024 jährlich über 200.000 Tonnen nicht kornorientiertes Elektroband produzieren. Dieses dient hauptsächlich zur Herstellung von effizienten Elektromotoren und Generatoren, wie zum Beispiel in Elektroautos.

Grundsätzliche Details der Glüh- und Isolierlinie für Elektroband

In der Glüh- und Isolierlinie wird das Gefüge des kaltgewalzten Bandes während des Glühprozesses rekristallisiert; anschließend wird das Material mit einer Isolierschicht versehen. Neben den Ein- und Auslaufbereichen mit horizontalen Schlingenspeichern wird die Linie mit effektiver Reinigungssektion, Glühofen, Beschichtungssektion und Trocknungsofen ausgestattet. Das Endmaterial ist zwischen 700 und 1.350 Millimetern breit und zwischen 0,2 und 1,0 Millimetern dick. SMS liefert die gesamte Linie inklusive Mechanik, Verfahrenstechnik, Ofentechnik, Elektrik und Automation. Auch die Installation der Linie und die technische Assistenz bei der Inbetriebnahme gehören zum Lieferumfang. Insbesondere zeichnet sich die Anlage durch ressourcenschonende Prozesse sowie einen hohen Automatisierungs- und Digitalisierungsgrad aus.

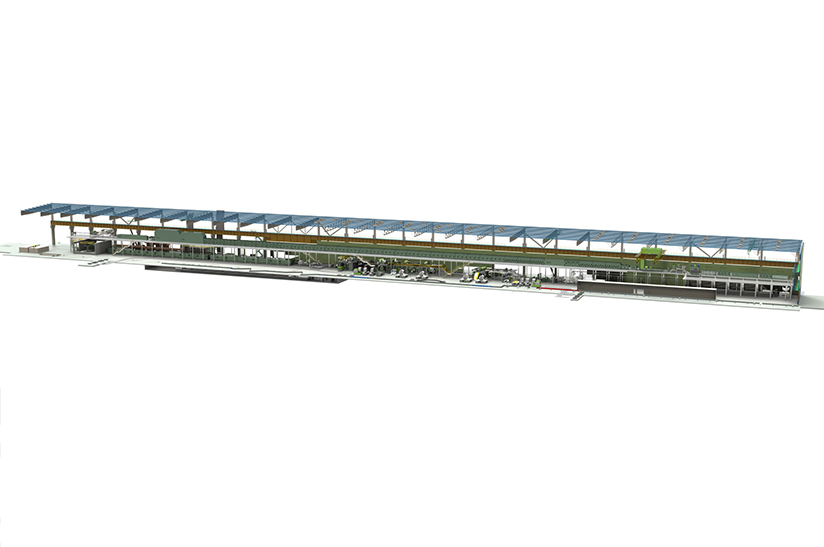

Die neue Anlage wird in eine bestehende Halle integriert und ist über mehrere Etagen angeordnet. Zur Layout- und Anlagenplanung wurde bereits in der Vertriebsphase das 3D-Modell der Anlage in eine 3D-Game-Engine übertragen. Das ermöglichte eine vollständige 360-Grad-Betrachtung. So ließen sich eventuelle Kollisionsgefahren schnell erkennen sowie die Konzepttauglichkeit prüfen und optimieren. In der kommenden Abwicklungsphase geht es darum, dieses 3D-Modell detailliert und im Sinne eines transparenten Planungsprozesses gemeinsam mit thyssenkrupp weiterzuentwickeln. Somit entsteht die digitale Abbildung der Anlage, die vor der Montage unter realitätsnahen Bedingungen mit dem bewährten Plug & Work-Konzept geprüft und voroptimiert wird.

Wärmebehandlungs- und Beschichtungsprozess als Herzstück

Das technologische Herzstück der Linie ist der Wärmebehandlungs- und Beschichtungsprozess. Zur Wärmebehandlung wird ein ressourcenschonender Drever-Ofen eingesetzt, der eine optimierte Glühkurve abbilden kann. Hierzu verfügt der Ofen über eine patentgeschützte Schnellaufheizung bis auf über 900 Grad Celsius durch eine Kombination von Strahlrohrofen und Induktoren. Zum weiteren Aufheizen kommen elektrische Heizelemente sowie anschließend verschiedene Kühlsysteme zur gezielten Abkühlung zum Einsatz. Durch die Anwendung des Intelligent-Furnace-Konzeptes (I-Furnace) ist es möglich, Materialdaten wie zum Beispiel die magnetischen Eigenschaften mit datengetriebenen Modellen vorherzusagen. Damit lässt sich präskriptiv in den Produktionsprozess eingreifen. Die hierfür benötigten Daten stammen aus der Aufbereitung in der SMS Data Factory. Durch dieses Konzept werden hohe Materialqualitäten, eine verbesserte CO2-Bilanz sowie niedrige Produktionskosten erreicht.

Zur Beschichtung sind zwei horizontale Roll-Coater und ein Schwebebandofen integriert, der die Isolierschicht berührungslos und fehlerfrei trocknet. Diese Technologie ermöglicht die Erzeugung von anspruchsvollen Isolierschichten, wie zum Beispiel Backlacken, die an Bedeutung gewinnen. Eine weitere Besonderheit ist die modulare, maßgeschneiderte elektrolytische Reinigung. Die innovativen X-Pact High Current-Schaltnetzteile sorgen für mehr Nachhaltigkeit, Energie- und CO2-Einsparung. Auch ermöglicht sie für Kostenreduzierungen bei Wartung, Montage, Inbetriebnahme und Instandhaltung. Die intelligenten digitalen Systeme Smart Alarm and Genius CM optimieren den Produktions- und Wartungsprozess; ebenso steigern sie damit die Produktivität der Linie.

Weitere Meldungen zur SMS group finden > hier.