In Zusammenarbeit mit dem Arbeitskreis Feinschneiden (AKF) ist es am Werkzeugmaschinenlabor WZL der RWTH Aachen gelungen, die Leistungsfähigkeit des Feinschneidens zu verbessern. Durch den Einsatz von Hartmetallstempeln, so die Partner, lassen sich hochfeste Blechwerkstoffe prozesssicher und effizient bearbeiten.

Hartmetall bietet aufgrund seiner hohen Druckfestigkeit das Potenzial, hochfeste Blechwerkstoffe prozesssicher und effizient feinzuschneiden. Dadurch wird der Werkzeugverschleiß im Vergleich zu konventionellen Stempeln aus Schnellarbeitsstahl deutlich reduziert. Bislang fehlte jedoch das notwendige Prozessverständnis für die Anwendung von Hartmetall als Stempelwerkstoff. Aufgrund von häufigen Stempelbrüchen des sprödharten Hartmetalls wurden wirtschaftliche Standzeiten deshalb seither nur in Einzelfällen erreicht.

Mit wissenschaftlich erarbeiteten Maßnahmen haben die Projektpartner nun ein Feinschneidwerkzeug für den Einsatz von Hartmetallstempeln konstruiert und die Prozessführung optimiert. Das Werkzeug hat daraufhin hochfestes Blech in eine Dicke von sechs Millimetern feingeschnitten und eine Versuchsserie von 10.000 Hüben durchgeführt. „Der Hartmetallstempel wies kaum Verschleißmerkmale auf, während in koventioneller HSS-Stempel als Referenz schon fast am Ende seiner Standzeit war“, so das WZL. Die Wirtschaftlichkeit des Verfahrens habe das Labor durch eine wesentliche Verschleißreduktion nach eigenen Angaben „signifikant“ steigern können.

Neuartige Feinschneidpresse mit Hartmetallstempel konstruiert

Der Feinschneidprozess für die Anwendung von Hartmetallstempeln wurde zunächst in einer mehrjährigen Forschungsarbeit bewertet. Aus letzterer leiteten die Beteiligten Maßnahmen ab, um die mechanische Belastung des Hartmetalls während des Abstreifens zu beherrschen. Eine zentrale Rolle nahmen dabei die Faktoren Feinschneidprozesse und Prozessführung, Werkzeugbau, Streifenlayout und Hartmetallbearbeitung ein. „Mit der servomechanischen Feinschneidpresse Feintool XFT 2500 speed ist eine exakte Prozessführung in Bezug auf Prozesskräfte und Führungsgenauigkeit möglich“, erklärt das WZL. Die Wahl von geeigneten Pressenparametern könne dabei die Belastung der Aktivelemente weiter verringern, heißt es weiter.

Feinschneidpresse Feintool XFT 2500 speed am Standort Rotter Bruch des WZL; Quelle: WZL

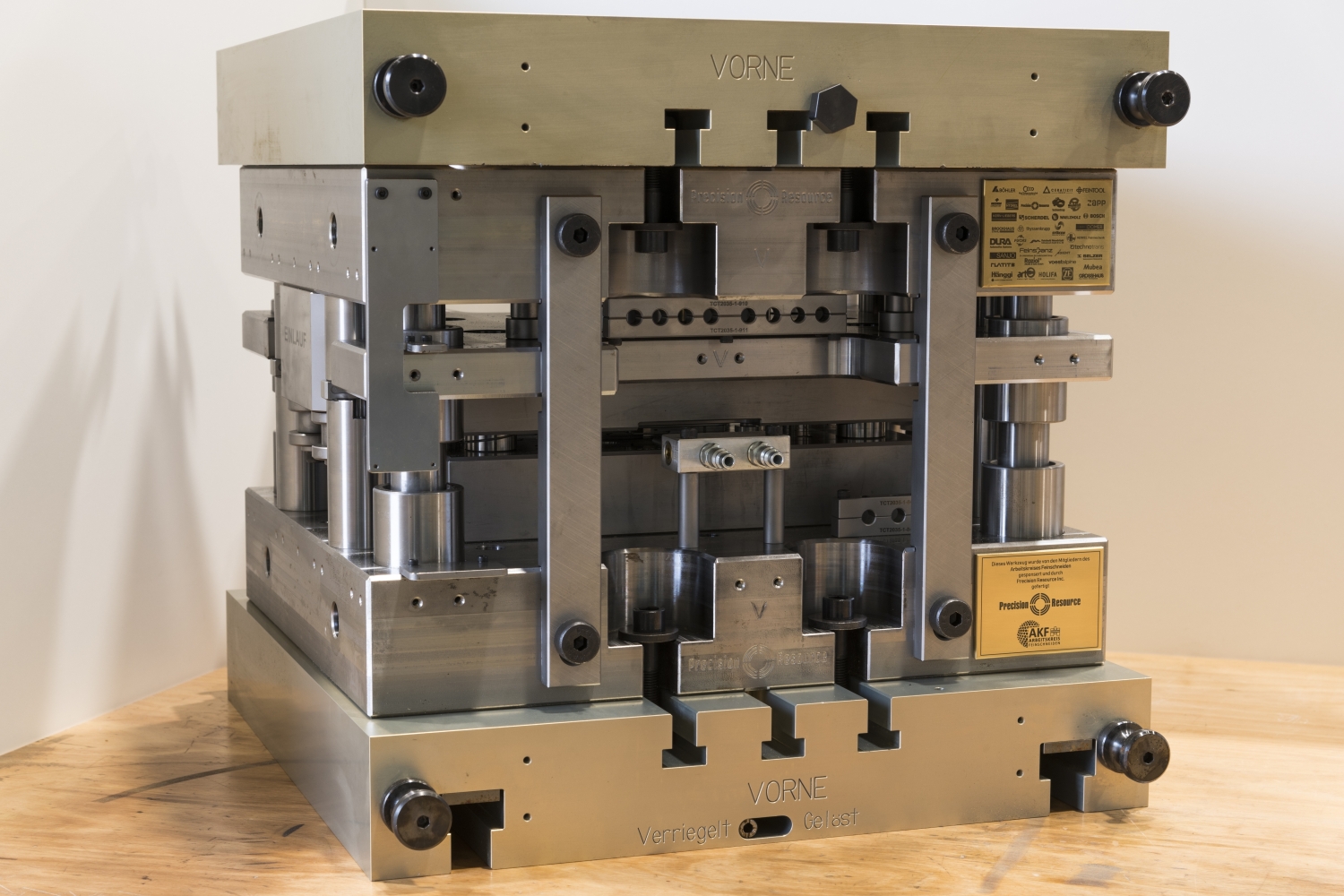

Um eine exakte und steife Führung der Schneidstempel zu gewährleisten, sei das Werkzeug komplett neu ausgelegt worden. „Anlässlich der Werkzeugneukonstruktion wurden jegliche prozess- und werkzeugseitigen Einflüsse berücksichtigt und abgestellt, die ein Biegemoment im Schneidstempel hervorrufen“, so das WZL. Das Ergebnis: eine detaillierte Anforderungsliste und Konstruktionsempfehlung, auf dessen Grundlage das Arbeitsmitglied Precision Resource Canada ein neuartiges Versuchswerkzeug fertigen konnte.

Weiterführenden Arbeiten des Arbeitskreises Feinschneiden wollen alle getroffenen Maßnahmen für das Projekt revidieren, um einen wirtschaftlichen Einsatz von Hartmetall zu ermöglichen.

Lesen Sie auch: Weathering Stahl von SSAB widersteht Korrosion