Schnellere Durchlaufzeiten und stärkere Kundenausrichtung: Das Thyssenkrupp-Werk in Hohenlimburg hat sein Duschlager für Warmband digitalisiert – und damit weltweit die Nase vorn.

Mit Blick auf die Digitalisierung im Walzwerksumfeld hat der Mittelbandspezialist Thyssenkrupp Hohenlimburg einen weiteren Meilenstein erreicht. Das Unternehmen hat sein Duschlager, in dem die Coils vor der Beize gezielt abgekühlt werden, im vergangenen Jahr in die bestehende Digitalstruktur integriert. Durch diese Maßnahme ließen sich die Durchlaufzeiten des warmgewalzten Mittelbands deutlich reduzieren, heißt es vonseiten Thyssenkrupp Hohenlimburg. Abhängig von der Temperatur melde das System, sobald ein Coil bereit sei für den Weitertransport und die Weiterverarbeitung.

Thyssenkrupp Hohenlimburg: „weltweit einzigartiges Verfahren“

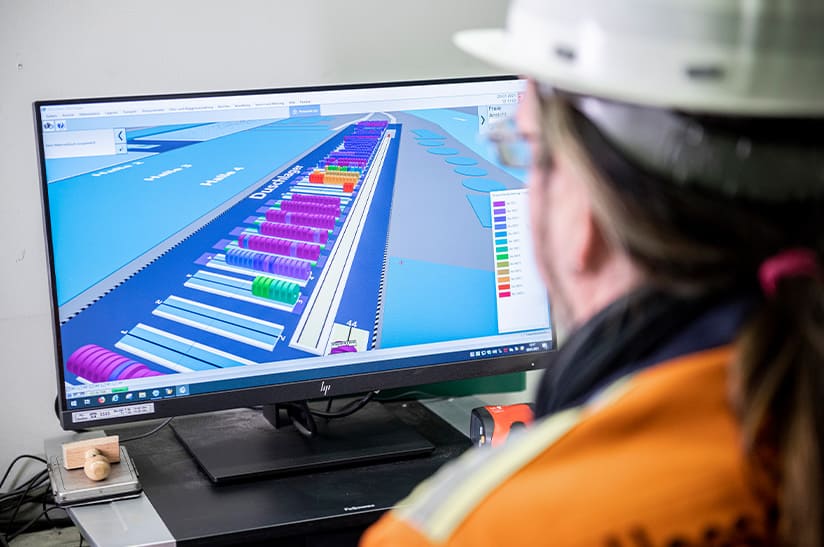

„Digitaler Zwilling“ des Duschlagers: Durch das mathematische Abbild des realen Standorts ist das Abkühlen des Warmbands nicht mehr dem Zufall überlassen. Das System meldet, sobald ein Coil bereit ist für den Weitertransport und die Weiterverarbeitung.

Laut Thyssenkrupp Hohenlimburg hat die Wasserdusche gegenüber dem herkömmlichen Abkühlprozess an der Luft gleich mehrere Vorteile. „Wir konnten die Durchlaufzeiten deutlich verkürzen, von durchschnittlich 72 auf nur noch fünf bis sechs Stunden“, sagt Thomas Westermann, der als Leiter Instandhaltung und Logistik maßgeblich an der Einführung des neuen Prozesses beteiligt war. Letzterer vermeide durch die gesteuerte Abkühlung Qualitätsmängel, beispielsweise Rostnarben. Entscheidend sei zudem, dass die Coils im Duschlager und im angeschlossenen Vorsetzlager Beize nur noch so weit heruntergekühlt würden, wie es für den Beizprozess optimal sei.

Als Grundlage für das System nennt Thyssenkrupp Hohenlimburg neben der Zusammenführung verschiedener Prozessdaten ein selbst entwickeltes mathematisches Modell – ein sogenannter „Digitaler Zwilling“. Auf dessen Basis wisse jedes Coil, wann es die automatische optimale Temperatur erreicht habe. Dieses „weltweit einzigartige“ Verfahren drehe somit an zwei entscheidenden Stellschrauben, indem es sowohl die Lagerlogistik optimiere als auch die Produktivität im Verarbeitungsprozess erhöhe. „So etwas geht nur mit einer belastbaren Datenbasis“, erläutert Hohenlimburgs IT-Leiter Ulrich Schneppe. „Dahinter steckt jahrelange, mühevolle Kleinarbeit. Aber jetzt hilft uns das Data-Tracking und -Tracing dabei, Prozessparameter noch genauer mit dem Materialfluss zu verbinden und uns auch in Zukunft kontinuierlich zu verbessern.“ Somit sei jederzeit nachvollziehbar, wo auf dem Werksgelände sich ein spezifisches Coil gerade befindet, so das Unternehmen. Auch der Stapler sei in Echtzeit eingebunden: Das System ermögliche es Staplerfahrern, Coils schneller zu finden oder abzulegen. Darüber hinaus gebe es Hinweise, an welchen Stellen die Ladung bedenkenlos platziert werden könne.

Weiterer Schritt auf dem Weg zur voll vernetzten Hütte

Mit der Digitalisierung des Duschlagers will Thyssenkrupp Hohenlimburg seinen Weg zur voll vernetzten Hütte fortsetzen. „Bislang fehlte uns das digitale Verbindungsstück zwischen der Walzstraße und den Materialverfolgungssystemen unserer beiden Beizlinien. Diese Lücke haben wir mit dem Lagerverwaltungssystem Duschlager deutlich verkleinert“, so Schneppe. In den kommenden Monaten soll mit dem Vorsetzlager Beize auch der letzte Bereich integriert werden, gibt Thyssenkrupp Hohenlimburg in einer Pressemeldung bekannt. Dann könne das Werk von der Brammenverladung in Duisburg bis zum Beizen in Hohenlimburg „den gesamten logistischen Prozess digital abbilden, regeln und steuern“.

Lesen Sie auch: Thyssenkrupp – Investitionsoffensive für Stahlgeschäft

Quelle, Fotos: Thyssenkrupp Hohenlimburg