Die Hochschule Landshut entwickelt derzeit ein kontaktloses, schnelles Temperaturmessgerät für die Stahlindustrie. Die neue Lösung soll sowohl die Energie- und Produktionskosten senken als auch die Produktqualität verbessern.

In der Stahlindustrie gilt es, die Temperatur während vieler Verarbeitungsprozesse konstant zu halten und genau zu überwachen. Ist dies nicht der Fall, kann das zu fehlerhaften Bauteilen und hohen Kosten für die Nachbearbeitung führen. Um dies zu verhindern und die Prozesse in der Stahlindustrie zu verbessern, entwickelt die Hochschule Landshut im Rahmen des Forschungsprojekts „AtoFurnance“ einen neuen berührungslosen Temperatursensor. Nach Angaben der Forschungseinrichtung ermöglicht dieser eine wesentlich schnellere und präzisere Messung als bisher.

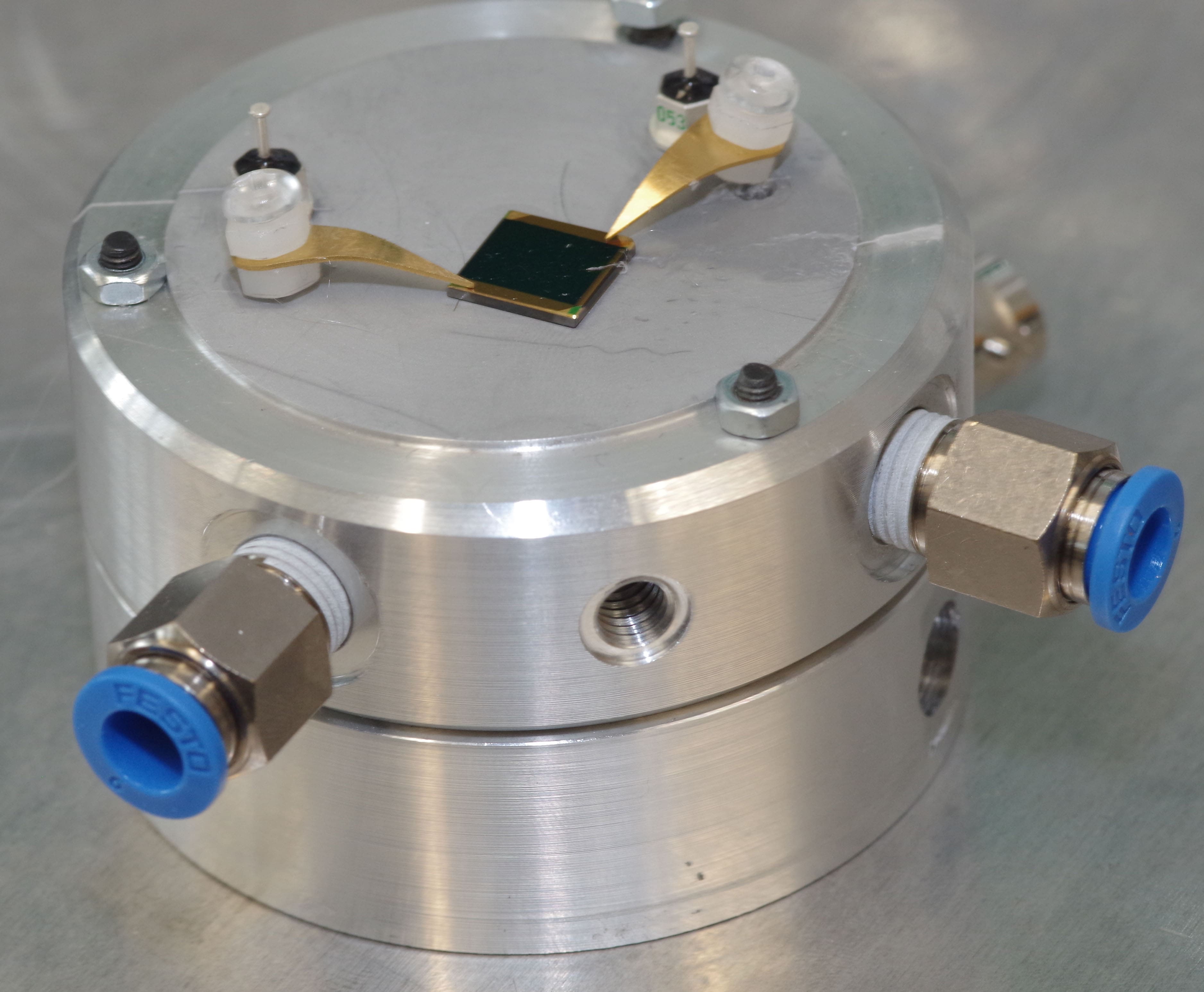

Das Herzstück des schnellen Temperaturmesssytems: Der ALTP-Prototypensensor mit Kühlsystem

Das Forscherteam unter Leitung von Prof. Dr. Tim Rödiger (im Bild, rechts) von der Fakultät Maschinenbau will mit der neuen Lösung die Stahlverarbeitung effizienter gestalten, die Materialqualität verbessern sowie Energie- und Produktionskosten senken. Als Industriepartner beteiligen sich die beiden Unternehmen LKM electronic und automatic Klein. Das Bundesministerium für Wirtschaft und Energie fördert die Hochschule Landshut bei dem Projekt, das noch bis Ende 2023 läuft, im Rahmen des „Zentralen Innovationsprogramm Mittelstand“ mit 220.000 Euro.

Hochschule Landshut: „Messung in Mikrosekunden“

„Damit die Energiewende gelingen kann, ist es notwendig, die Energieeffizienz zu steigern und Einsparungen in energieintensiven Branchen voranzutreiben“, so Rödiger. Bei der Stahlverarbeitung sieht der Landshuter Professor im neuen Messsystem daher großes Potenzial. Das Gerät auf der Basis von ALTP-Sensoren (Atomlagenthermosäulen) ermögliche die Messung von Temperaturen und Wärmeströmen in einer Zeitauflösung von Mikrosekunden und hebe sich damit von bisherigen Messgeräten ab. Der Sensor werde so modifiziert und kalibriert, sodass er als Strahlungsthermometer agiere. „Das funktioniert ähnlich wie bei einem Fieberthermometer für die Stirn“, erklärt Rödiger. „Wir messen damit die Oberflächentemperatur, nur viel schneller und in viel größerer Entfernung.“

Energie sparen und Wirtschaftlichkeit steigern

„Die schnelle und präzise Messung soll in Zukunft helfen, Abläufe in der Prozesskette schneller und effizienter ablaufen zu lassen“, erläutert Rödiger. Langsame Prozessabläufe führen in der Regel dazu, dass viel Energie verloren geht, die Oberflächen oxidieren und sich die Qualität der Bauteile dadurch oftmals verschlechtert. Die Folge: Das Material muss entweder mechanisch mit viel Aufwand nachbearbeitet werden oder entspricht nicht den Qualitätsanforderungen und wird als Ausschussware entsorgt. Beides kostet die Industrie viel Geld.

Das neue Messgerät soll demnach ermöglichen, die Vorgänge in den Stahlheißpressen zu optimieren und beispielsweise die Temperatur oder den Anpressdruck entsprechend anzupassen. Die Geschwindigkeit der Messung habe dabei einen unmittelbaren Einfluss auf die Materialqualität. „Damit könnten die Unternehmen ihre Kosten senken und gleichzeitig die Produktqualität erhöhen“, fasst Rödiger die Vorteile des neuen Messsystems zusammen. In Kooperation mit den beiden Industriepartnern LKM electronic und automatic Klein wollen die Forschenden bis zum Ende des Projekts einen Demonstrator sowie neue Prozessstrategien entwickeln.

Weitere spannende Beiträge aus der Wissenschaft finden Sie in unsere Rubrik Technologie und Forschung.